Внутренняя и внешняя переналадка оборудования в медицинских организациях — это процесс изменения настроек и параметров медицинского оборудования для повышения его эффективности и соответствия стандартам качества. Например, внутренняя переналадка может включать обновление программного обеспечения или настройку устройства для конкретных целей.

В следующих разделах статьи мы рассмотрим основные принципы внутренней и внешней переналадки оборудования, приведем конкретные примеры успешной реализации этих процессов в медицинских организациях, и обсудим важность постоянного мониторинга и апгрейда оборудования для обеспечения высокого уровня медицинской помощи.

- Понятие внутренней переналадки оборудования: это процесс изменения расположения и настройки оборудования в пределах медицинской организации с целью улучшения процессов работы, повышения эффективности и качества оказания медицинских услуг.

- Примеры внутренней переналадки оборудования: изменение места установки медицинского оборудования, переналадка параметров и настроек аппаратов, модернизация и обновление программного обеспечения медицинской техники.

- Понятие внешней переналадки оборудования: это процесс изменения контрактных отношений с поставщиками оборудования, обновление технических характеристик и функционала медицинской техники за пределами медицинской организации.

- Примеры внешней переналадки оборудования: обновление договоров на сервисное обслуживание, заключение новых соглашений на поставку оборудования с более выгодными условиями, обновление лицензий и сертификатов для медицинской техники.

Методика SMED для быстрой переналадки

Данная книга охватывает все этапы работы по внедрению методики быстрой переналадки SMED: от подготовки до заключительной части. Вы узнаете, как выбрать пилотный участок, как организовать развитие и оценку прогресса, а также контроль и разработку процедуры, регламентирующей отношения вокруг оптимизации процесса переналадки. Книга содержит множество реальных фотографий отечественных и зарубежных предприятий, позволяющих убедительно демонстрировать, как можно применить методику SMED. Кроме того, есть несколько разделов, полностью посвящённых описанию практических примеров.

Редактировать

Отзывы

Смотреть все отзывы

Оставить отзыв

Сначала показывать популярные

Компиляция с японских книг оставляет желать лучшего. Тем, кто начинает знакомство с этой книгой, без доступа к интернету и Википедии будет трудно понимать, что имел в виду автор.

Нет сносок, ссылок и пояснений. Изображения низкого качества помогают понимать материал. Наблюдаются грубые ошибки, например, винты с разными типами шлица заменены на одинаковый, худший шлиц, а Внезапная таблица на английском языке. Рекомендуется прочитать до 73 страницы, далее следует реклама автора и его произведений.

Пожалуйста, авторизуйтесь, чтобы оценить книгу и оставить отзыв.

< h2 > SMED

Методика быстрой переналадки или SMED (от англ. Single-Minute Exchange of Dies — буквально «быстрая смена пресс-форм») включает в себя организационные и технические методы для сокращения времени переналадки или переоснастки оборудования.

Общая структура программы SMED:

1. Выбор объекта для улучшения.

2. Формирование рабочей группы.

3. Описание процесса переналадки (хронометраж).

1. Первый этап предусматривает разделение этапов на внутренние и внешние.

2. Второй этап заключается в переналадке всех возможных этапов, чтобы они были внешними.

3. Оптимизация времени выполнения всех этапов переналадки (с использованием технических и организационных методов) – третий этап.

4. Проводится повторный хронометраж и устанавливается целевой показатель.

5. Разрабатываются мероприятия по дальнейшему совершенствованию.

6. Устанавливается стенд отслеживания целевых показателей SMED.

7. После завершения всех этапов готовится итоговая презентация.

8. Чтобы определить объект для проведения SMED, необходимо проанализировать оборудование на предприятии и выделить критичные единицы (узкие места).

9. Для реализации SMED создается рабочая группа.

Уменьшение времени переналадки оборудования эффективно решается при помощи рабочих групп. Такая группа включает:

— специалиста от производства в качестве руководителя группы;

— операторов, работающих на оборудовании;

— специалиста по бережливому производству в качестве методического консультанта;

— специалистов из служб главного технолога и механика;

Руководитель группы определяет конкретные и измеримые цели для всех участников проекта.

3. Переналадка оборудования: процесс и описание.

Группа выходит на производственную площадку (Gemba) и начинает описывать состояние текущего процесса, разбивая его на элементы и переходы. Затем группа проводит хронометраж (съемку видео) и параллельно выявляет проблемы, влияющие на безопасность и время выполнения отдельных элементов процесса.

Основными задачами при проведении реконструкции являются следующие работы.

Шаги 1 и 2 состоят в том, чтобы разделить переналадку на внутреннюю и внешнюю, а затем преобразовать внутреннюю переналадку во внешнюю.

Группа экспертов определяет, какие элементы являются частью внутренней переналадки, а какие можно выполнить без остановки оборудования. Они составляют список технического оборудования, необходимого для осуществления переналадки, а затем проводят анализ данных, собранных по переналадкам на разные виды продукции. Основываясь на этих данных, определяется возможность выполнения элементов внутренней переналадки без остановки оборудования, тем самым преобразуя внутреннюю переналадку во внешнюю.

Улучшение производительности всех этапов переналадки — этап 3.

Чтобы добиться наилучшего результата на всех этапах внедрения системы SMED, рекомендуется проводить «мозговой штурм», когда группа собирается после каждой переналадки и поочередно излагает проблемы и решения, которые записываются в бланк плана мероприятий.

1. Организационные методы:

Методы, где действия по переналадке регламентированы и стандартизированы:

Организационные методы являются одними из самых действенных и малозатратных, на их долю приходится до 70% из всего сокращенного времени.

• Выполнение части операций параллельно, если это возможно.

• Упорядочьте движение (мобильная организация).

Необходимо максимально возможное число внутренних операций перенести на внешние.

2. Методы технологии.

Использование методов, основанных на улучшении существующей технологической оснастки и установке новой:

• Стандартизация функций, а не формы. Стандартизация форм и размеров штампов позволяет значительно уменьшить время наладки, но требует значительных затрат на стандартизацию формы. Стандартизация же функций требует только наличия однородных деталей, необходимых для наладки операций.

• Для крепления можно воспользоваться стандартными зажимами, либо полностью отказаться от крепежа.

• Использование зажимных и переходных устройств также является вариантом решения проблемы.

• Экономия времени может быть достигнута за счет устранения корректировок. Как правило, корректировки и пробный запуск занимают около 50-70 % времени внутренней наладки.

• Осуществлять механизацию и автоматизацию трудового процесса.

• Разместить наиболее часто используемую оснастку рядом с оборудованием

• Выразительно представить оснастку и рабочие параметры оборудования

• Максимально возможную операционную нагрузку рекомендуется распределить равномерно.

Для сокращения времени задержек, связанных с внутренней наладкой, можно использовать стандартные приспособления. В процессе обработки одной заготовки, следующую можно закрепить в подготовленном приспособлении. По завершении операции обработки первой заготовки, второй приспособление быстро устанавливается на станок для дальнейшей работы.

• Применение Пока-Ёкэ в бизнес-процессах

7. Оценка эффективности проводимых мероприятий через повторный хронометраж и установка конкретных целей.

Для определения эффективности событий и установки точных целевых показателей проводится повторный хронометраж (с использованием видеосъемки).

8. Создание плана действий для дальнейшего улучшения

9. Создание дизайна стенда

Для закрепления результатов программы SMED мы создаем дизайн стенда, который позволит отслеживать время переналадки.

На стенде имеются показатели:

• Чек-лист, который включает в себя перечень всех необходимых инструментов и оснастки для проведения перенастройки

• Система переналадки с ясным указанием порядка действий и временных рамок

• Показатель продолжительности перенастройки с временным отслеживанием

• Индикатор общего времени настройки оборудования на день

SMED — Процесс быстрой настройки оборудования

Концепция SMED, или быстрой настройки оборудования, позволяет сократить затраты времени на переналадку оборудования. Эта идея зародилась в Японии в 1950-х годах и ее автором является Сигео Синго. Он предложил, что любую настройку можно провести за десять минут — и назвал свою концепцию SMED (Single-Minute Exchange of Die). С течением времени SMED была усовершенствована и появилась концепция замены штампов в одно касание (OTED, One-Touch Exchange of Die), которая позволяет проводить настройку не дольше одной минуты.

Переналадка станка по методам SMED/OTED

Методы SMED/OTED были разработаны Сигео Синго в 50-х годах XX века и используются для снижения времени переналадки станка. Основным принципом является разделение операций на внутренние и внешние, где внешние можно выполнять при работающем станке, а внутренние — только при остановленном.

8 основных методов SMED

- Разделение внутренних и внешних операций

- Преобразование внутренних действий во внешние

- Использование быстросъемных крепежей

- Стандартизация и уменьшение количества инструментов

- Предварительная подготовка перед переналадкой

- Параллельные операции

- Обучение и подготовка персонала

- Сокращение времени регулирования параметров

Для осуществления преобразования необходимо пересмотреть выполняемые операции и проверить, не включены ли в них такие, которые относятся к внутренней переналадке, но на самом деле являются внешними или могут ими стать.

3. Функциональная стандартизация вместо стандартизации формы

Стандартизация формы штампов требует больших затрат, тогда как стандартизация функций требует лишь однородности деталей, необходимых для переналадки. Например, при добавлении пластины или блока к краю приспособления штампа, размеры только этой детали стандартизируются, что позволяет использовать одинаковые зажимные устройства при различных наладках.

4. Использование функциональных зажимов или полное отсутствие крепежных элементов

Болт — это наиболее распространенное крепежное устройство, но его монтаж может занять много времени. Например, для затягивания болта с 15 витками резьбы нужно повернуть его 14 раз, чтобы достичь желаемого результата, хотя основным является только последний оборот при затяжке и первый при ослаблении. Остальные движения являются бесполезными. Существуют и другие методы крепления, такие как крепление в одно касание, которые позволяют соединять две детали за секунды. Они осуществляются при помощи клиньев, пальцев, защелок или пружин как захватных приспособлений.

5. Использование дополнительных приспособлений

Использование стандартных приспособлений может помочь избавиться от задержек, возникающих при внутренней наладке. Закрепив заготовку в одном приспособлении, следующую заготовку можно разместить в другом. После обработки первой заготовки просто перенесите второе приспособление на станок для продолжения обработки.

6. Параллельные операции

Если установочные операции требуют работы со всех сторон станка, один рабочий может тратить много времени и сил на перемещение вокруг установки. Однако, если два человека выполняют параллельные операции, время переналадки обычно сокращается более чем вдвое благодаря экономии движений. Например, если операция занимает у одного рабочего 30 минут, то у двоих займет всего 10 минут.

7. Избавление от регулировок

Обычно большую часть времени внутренней наладки занимают процессы регулировки и проверки. Минимизирование этих процессов может значительно экономить время. Для этого необходимо понимать, что установка переключателей и регулировка — разные функции, которые могут быть выполнены отдельно друг от друга.

С помощью приборов можно определить корректное положение конечного выключателя или регулятора, избегая трудоемких процедур регулировки. Таким образом, установка переключателей или регуляторов становится единственной необходимой операцией. Конечно, лучше всего избежать регулировки вовсе. Например, если число положений регулятора ограничено и неизменно, то регулировку можно полностью исключить.

8. Автоматизация

Перед рассмотрением механизации необходимо уделить внимание улучшению процесса переналадки, используя все предыдущие методы. Механизация имеет смысл, когда нужно заменить крупные приспособления и формы для литейных или прессовых работ. Для закрепления деталей можно использовать давление воздуха или масла. Все же, расходы на механизацию следует тщательно оценивать. Если время переналадки уже было сокращено с двух часов до трёх минут другими методами, то механизация скорее всего уменьшит это время на не более чем одну минуту.

Как эксперт в области медицинской техники, я хотел бы поделиться своим мнением о внутренней и внешней переналадке оборудования в медицинских организациях. Внутренняя переналадка включает в себя изменения внутри учреждения, такие как обновление программного обеспечения, обучение персонала или изменение рабочих процессов. Примерами внутренней переналадки могут быть внедрение новой системы электронной медицинской документации или изменение схемы медицинского обслуживания.

С другой стороны, внешняя переналадка связана с изменениями внешних факторов, таких как законы и нормативные требования, технологические инновации или изменения в потребностях пациентов. Примерами внешней переналадки могут быть обновление оборудования в соответствии с новыми стандартами безопасности или внедрение новых методов диагностики и лечения.

Обе формы переналадки имеют свою важность для эффективного функционирования медицинских организаций. Внутренняя переналадка позволяет оптимизировать процессы и повысить эффективность работы, в то время как внешняя переналадка помогает оставаться в тренде современных технологий и требований регулирующих органов.

Процесс внедрения

SMED предлагает пошаговый подход к совершенствованию переналадки и включает в себя четыре стадии:

Первая стадия

На начальной стадии различие между внутренними и внешними действиями не учитывается. Однако, многие внешние действия, такие как поиск инструментов и подготовка штампа, могут выполняться при остановленном станке, что увеличивает время переналадки.

Этап №2

Этот этап является наиболее важным при внедрении SMED. Он включает разделение внутренних и внешних наладочных операций. Для этого необходимо составить контрольный лист, который включает в себя все узлы, условия выполнения операций и шаги, требуемые для работы станка. Также необходимо проверить функционирование всех узлов, чтобы избежать задержек при внутренней наладке. Кроме того, следует исследовать и внедрить наиболее эффективный способ транспортировки штампов и других частей при работе станка.

Этап №3

Для того, чтобы применять SMED в производственном процессе, необходимо провести анализ переналадки и определить, возможно ли превратить внутренние действия во внешние. Например, можно разогревать литейные формы во время работы станка, чтобы избежать разогрева во время его остановки.

Этап 4

- четкое разделение внутренней и внешней переналадки

- максимальное преобразование внутренней наладки во внешнюю

- устранение регулировок

- использование крепежных элементов, которые не требуют винтов

Рабочим необходимо демонстрировать основные принципы SMED, чтобы они сами начали революцию в производстве.

Направленность SMED на улучшение производительности может быть достигнута через определение целей, которые включают уменьшение времени переналадки и увеличение производительности производственного процесса. (Источник: Синго Сигео. Изучение производственной системы Тойоты с точки зрения организации производства.- М.: Институт комплексных стратегических исследований, 2010 ISBN 978-5-903148-35-6)

Примером внешней перенастройки оборудования может служить изменение расположения медицинских приборов и аппаратов в рабочих помещениях для оптимизации рабочего процесса и повышения эффективности оказания медицинской помощи пациентам.

Цели внедрения SMED

В условиях массового производства ключевым фактором эффективности предприятия является высокая загрузка производственных мощностей. Для достижения этой цели компании долгое время стремились уменьшить время простоев оборудования, увеличивая объем партий изделий и сокращая количество переналадок.

Соответственно традиционным методам увеличение объема партий ведет к повышению производительности, сокращению трудозатрат на переналадку и уменьшению потерь сырья и материалов, которые возникают при запуске оборудования для производства новой партии.

С другой стороны, уменьшение количества переналадок приводит к некоторым недостаткам. Большие объемы партий провоцируют увеличение запасов незавершенного производства и готовой продукции, производимой заранее и может оказаться не нужной. Это приводит к ухудшению эффективности использования капитала и повышению издержек на хранение и перевозку.

Кроме того, сокращение переналадок ведет к уменьшению гибкости и скорости производства. Это приводит к потере конкурентоспособности предприятия, которое не может предоставлять клиентам индивидуальные заказы в короткие сроки или производить небольшие партии продукции с необходимыми характеристиками. Клиенты вынуждены ждать, пока будет выпущена вся партия, а не то количество продукции, которое им действительно нужно.

Использование методики SMED, в рамках концепции бережливого производства, позволяет повысить эффективность производственных мощностей, не используя традиционные подходы. Вместо сокращения количества переналадок, предложено сократить длительность каждой из них, что приблизит к идеальному потоку единичных изделий и уменьшит потери, свойственные массовому производству.

Внедрение методик быстрой переналадки имеет ряд преимуществ:

- Уменьшение запасов. Изготовление продукции в небольших партиях способствует сокращению запасов незавершенного производства и готовой продукции, что позволяет снизить замороженный капитал, издержки на хранение и уменьшить трудозатраты на управление складом.

- Оптимизация использования оборудования продуктивностью. Крупносерийное изготовление товаров может снижать быстроту реакции на заказы и создавать ситуации, где оборудование работает неэффективно, что приводит к ограничению мощностей производства. Ускоренная настройка техники повышает доступность производственных ресурсов, увеличивает эффективность использования оборудования и уменьшает перерывы, связанные с настройкой оборудования.

- Снижение количества брака. Работа в малых партиях позволяет сократить риск повреждения продукции при хранении, а также снизить процент изъянов, связанных с неисправностью оборудования, так как частые настройки на заданные параметры при переналадках предотвращают возможные сбои. Если возникают проблемы с качеством, тогда будет проще выявить причины дефектов, так как диапазон поиска будет уже сужен. Кроме того, при изменении конструкции изделий не нужно больше отправлять их на доработку или в брак, так как общее количество межоперационных заделов значительно сокращается.

- Повышение гибкости. Применение методов SMED позволяет значительно расширить ассортимент выпускаемой продукции, быстро переключаться с производства одного изделия на другое и гибко реагировать на изменения спроса. Это возможность удовлетворить нужды заказчиков и повысить конкурентоспособность предприятия.

Стандартная переналадка включает четыре этапа

Как правило, переналадка проходит через четыре этапа, которые проводятся поочередно сразу после окончания производства предыдущего контейнера и выключении оборудования:

- Подготовительный этап. Он занимает около 30% всего времени, которое затрачивается на переналадку. Он включает покупку и транспортировку необходимых материалов, инструментов и оборудования, их проверку и подготовку для работы.

- Демонтаж и монтаж. Это наиболее важный этап, отнимающий примерно 5% времени. Он включает действия по демонтажу и очистке съемных деталей, а также работы по установке инструментов, приспособлений и оборудования, которые необходимы для обработки следующей партии.

- Первый этап производства — настройка оборудования, который занимает примерно 15% времени. Этот процесс включает в себя калибрование и регулировку точности для достижения нужных параметров и устранения возможных проблем.

- Завершающий этап — пробные запуски, который занимает 50% времени. Он включает тестирование оборудования и при необходимости корректировку настроек и устранение неточностей калибровки. Пробные запуски забирают не только время, но и материалы, необходимые для их проведения.

Одним из распространенных заблуждений в области переналадки оборудования в медицинских организациях является убеждение, что внутренняя переналадка оборудования не так важна как внешняя. На самом деле, внутренняя переналадка – это не менее важный процесс, который включает в себя техническое обслуживание, калибровку и правильную настройку оборудования.

Другим распространенным заблуждением является то, что внешняя переналадка оборудования сводится только к его внешнему облику. На самом деле, внешняя переналадка включает в себя такие процессы, как установка новых деталей, замена изношенных элементов и обновление программного обеспечения.

Примером внутренней переналадки оборудования может служить замена фильтров в медицинском оборудовании, что не только обеспечивает правильную работу устройства, но и гарантирует безопасность пациентов. А примером внешней переналадки может быть установка новых сенсорных дисплеев на медицинском оборудовании для повышения удобства использования.

Внутренняя и внешняя переналадка оборудования в медицинских организациях: понятие и примеры

Теоретическая часть:

- Переналадка — понятие, определяемое SMED;

- Этапы сокращения времени переналадки;

- Шаги SMED.

Разделение внешних и внутренних операций:

- Определение внешних и внутренних операций;

- Необходимо выполнить анализ текущей ситуации и разделить операции на внешние и внутренние.

Внутренние операции преобразуются во внешние, а для этого:

- анализируются функции операций и происходит поиск практических методов преобразования во внешнюю переналадку;

- используются методы преобразования, включая подготовку, стандартизацию функций и дополнительную технологическую оснастку.

Далее оптимизируются внешние операции, включая:

- упрощение операций, связанных с транспортировкой и хранением;

- организацию рабочего пространства.

Оптимизация внутренних операций Важна и включает:

- параллельные операции, инструкции по переналадке;

- использование функциональных зажимов;

- исключение регулировок;

- механизацию.

- Организация работы по оптимизации времени переналадки оборудования на предприятии

- Положительный влияние внедрения SMED на производственный процесс

Практическая часть:

- Практический анализ данных с использованием хронометража и диаграммы спагетти для определения времени переналадки оборудования, составление списка необходимых инструментов

- Пошаговое исследование операций и создание плана действий для улучшения процесса перемещения наладчика на производстве

- Разработка плана действий для ускорения переналадки оборудования

Модуль 2. Этапы разработки проекта в рамках SMED

Теоретическая часть:

Этапы разработки проекта в рамках SMED:

- Создание тактического плана

- Определение ролей в проекте

- Составление матрицы ролей и обязанностей на проекте

- Определение проблемы и ее усиления

- Рассмотрение рисков, связанных с проектом

- План управления коммуникациями.

- Отчетность по проекту.

Рабочая часть включает:

- Создание устава проекта.

- Создание тактического плана.

Руководство по уменьшению времени переналадки

Для организации быстрой переналадки формируется команда, включающая представителей всех отделов. Изучение процесса сокращения времени переналадки начинается с ответов на 9 ключевых вопросов:

- Оптимальное расположение рабочего места.

- Организация инструментов и оборудования:

- Быстрый доступ к необходимым предметам.

- Каждый инструмент должен быть возвращен на своё место после использования.

- Подготовка дополнительных инструментов, оборудования и датчиков.

- Обслуживание станков.

- Во время текущего этапа можно выполнить действия, готовящие к следующему этапу:

- заранее подготовить инструменты для следующего этапа производства;

- подготовить цанги или зажимы для следующего этапа;

- заранее подготовить материалы;

- подготовить контрольное оборудование.

- В таблицах настройки доступна дополнительная информация.

- Использование визуальных вспомогательных материалов, например пометок определенным цветом или цифрами, поможет упростить процесс переналадки.

- Необходимо ли дополнительное обучение или информация?

Важно не забывать фиксировать и систематизировать идеи, полученные во время обсуждения проблемы. После рассмотрения сложившейся на производстве ситуации, группа переходит к внедрению SMED.

Шаги по оптимизации времени переналадки

Оптимизация процесса переналадки может быть осуществлена по определенной последовательности шагов, включающей следующие задачи:

- Ознакомление с видео- или графической последовательностью переналадочных операций и определение их продолжительности.

- Классификация операций на внутренние и внешние, обязательные и необязательные.

- Сортировка операций по времени выполнения в порядке убывания.

- Создание новых идей и проведение обсуждения процесса, начиная с наиболее продолжительных операций:

- разработка плана по исключению ненужных шагов;

- поиск возможности для переноса внутренних операций на внешние;

- поиск возможности упрощения операций и сокращения времени переналадки.

- Разработка плана действий, включающего назначение ответственных лиц, определение задач и установку сроков.

- Достижение цели.

Разбивая процесс переналадки на отдельные этапы, проще определить, какие операции не нужны или могут быть выполнены на внешнем уровне. Однако, проводя внешнюю переналадку (подготовку к следующему циклу запчастей, зажимных приспособлений, лекал и режущих инструментов и т. д.), важно следить за тем, чтобы эти операции были завершены до окончания текущего цикла работы, чтобы избежать потерь времени.

Внутренняя переналадка, которая проводится при выключенном оборудовании, должна быть оптимизирована и рационализирована. Это может включать удобную организацию рабочего пространства, стандартизацию запчастей и оборудования. При этом все необходимые инструменты должны быть подготовлены заранее и легко доступны.

Кроме того, очень важно иметь в виду, что при определении внутренних и внешних операций по переналадке, некоторые из них могут быть совершенно бесполезными и считаться полными потерями. Хорошим примером таких действий является затраты времени на доставку необходимого инструмента из мастерской. Таблица 1 показывает инструменты, которые обеспечивают быструю переналадку.

Таблица 1. Фазы быстрой переналадки и инструменты их обеспечения

| Фаза 1. Запуск проекта быстрой переналадки | 1) Анализ производственного процесса для определения внутренних и внешних операций |

| Фаза 2. Разграничение внутренних и внешних операций | 2) Использование чек-листов 3) Распределение обязанностей между работниками 4) Улучшение транспортировки и расположения инструментов |

| Фаза 3. Превращение внутренних операций по переналадке во внешние | 5) Предварительная подготовка операций по переналадке 6) Автоматизация операций 7) Использование различных инструментов |

| Фаза 4. Улучшение всех аспектов процесса переналадки | 8) Улучшение транспортировки и хранения инструментов 9) Устранение ненужных настроек, калибровок и корректировок 10) Автоматизация операций |

Существуют различные подходы к внедрению метода SMED, но мы представляем универсальный алгоритм, состоящий из 14 этапов. Если нужно, вы можете внести свои изменения, чтобы адаптировать его к особенностям вашего предприятия.

14 шагов для быстрой переналадки

- Выявите этапы процесса переналадки, которые затрудняют работу и оцените, как внедрение метода SMED повлияет на работу системы в целом.

- Выберите определенный станок или рабочую зону, где будет проводиться оптимизация времени настройки или переналадки.

- Соберите команду, которая будет работать над сокращением времени настройки или переналадки.

- Организуйте процесс обучения и тренинга по внедрению метода SMED.

- Документируйте процесс настройки/переналадки, используя графики и видео, чтобы иметь данные для оптимизации.

- Разделите операции переналадки на три группы:

- Потери – операции, которые не приносят ценности.

- Обязательные внутренние операции – операции, которые можно выполнить только при выключенном оборудовании.

- Обязательные внешние действия – операции, которые можно выполнить без выключения оборудования.

- Избегайте потерь – уберите лишние операции.

- Максимизируйте количество внешних операций, трансформируя внутренние операции.

- Оптимизируйте внутренние операции переналадки:

- Используйте передвижную подставку для инструментов.

- Для удобства работы лучше использовать карабины, а не зажимы и гайки.

- Чтобы быстро менять положение зажимов, рекомендуется использовать стопорные механизмы.

- При работе с грузами лучше использовать подвижные балки вместо подъемных кранов.

- Для облегчения работы с тяжелыми зажимами следует воспользоваться подвесными механизмами.

- Возможно, стоит использовать стандартные формы размеров, чтобы работа была более эффективной.

- Для повышения эффективности работы следует стандартизировать размер и тип болтов, отверток и других инструментов.

- Рекомендуется оптимизировать внешние операции по переналадке, чтобы сократить время.

- Внедрение принципов визуального контроля поможет сделать работу более эффективной.

- Чек-листы помогут ускорить проверку готовности оборудования и снизить вероятность ошибок.

- Для удобства хранения инструментов рекомендуется использовать специальную подставку.

- Организация рабочей зоны (5S) поможет сократить время поиска нужных инструментов и повысить эффективность работы.

- Разработайте стандартные процедуры выполнения операций (SOP).

- Проведите обучение и организуйте тренинги по методу SMED, чтобы закрепить полученный опыт.

- Изучите и оцените эффективность нового процесса настройки и переналадки оборудования.

- Вернитесь к предыдущему пункту и подготовьтесь к дальнейшему поиску возможностей сокращения времени переналадки.

Метод SMED является универсальным инструментом, применимым на любом производстве, но важно найти наиболее эффективные точки его применения, чтобы повысить производительность и эффективность вашего производства.

Автор: Влада Соболева

Источник данных: статья «Reduction in Setup Time By SMED» («Сокращение времени настройки с помощью метода SMED») из журнала International Journal of Modern Engineering Research авторов Rahul R. Joshi и G.R. Naik.

SMED. Улучшение производственных процессов за счет сокращения времени на смену оборудования

- Питер Л. Кинг в своей статье «SMED в производственных отраслях» (журнал IE) описывает, как инструмент SMED (сокращение времени на смену оборудования за одну минуту) помогает добиться улучшения производственных процессов за счет более коротких перерывов между производственными циклами.

Дорогие читатели, в данной статье мы рассмотрим наиболее популярный инструмент lean, известный как SMED. СМЕD представляет собой достаточно простой и широко распространенный в России инструмент для улучшения производственных процессов. Мы сфокусируемся на ключевых моментах его использования и целях, которые можно достичь благодаря этому инструменту.

Основная задача данного инструмента заключается в максимальном сокращении выпускаемой партии между переналадками путём увеличения их количества и снижения продолжительности при постоянной доступности времени для переналадок. Несмотря на то, что данная концепция может показаться необычной, она обеспечивает достижение поставленной цели.

В данном тексте идет речь о том, что благодаря сокращению времени на переналадку, мы теперь можем делать за тот же час уже 2 переналадки, а не одну, как раньше. Подробнее об этом написано в книге «Стоимость ≠ Ценность. Современные методики картирования потоков создания ценности с применением правила 80/20».

Использование данного инструмента приводит к снижению запасов, уменьшению инвестиций и затрат на производство, уменьшению занятых площадей, а также уменьшению работы, которая не добавляет ценности. Это также снижает риски травматизма. Увеличение количества переналадок приводит к уменьшению времени выполнения заказа, что позволяет быстрее высвободить инвестируемые средства и удовлетворить потребности Заказчика.

Принципиальное разделение действий при переналадке на внутренние и внешние является основой инструмента быстрой переналадки (SMED). Внутренняя настройка — это те операции процесса переналадки, которые выполняются при остановленном оборудовании, которое нуждается в настройке. Внешняя переналадка — это те операции процесса переналадки, которые выполняются во время производства годных изделий на оборудовании, которое нуждается в настройке.

Однако в исходной ситуации процесс переналадки, как правило, не оптимален. На среднестатистических предприятиях, где не применяли SMED, нет различия между внешней и внутренней работой. Время подготовки имеет большую вариацию, отсутствует методика переналадки и стандарты.

5 шагов применения инструмента быстрой переналадки (SMED) помогают упростить эту сложную ситуацию.

Это включает:

Таким образом, логический анализ может помочь выявить большой потенциал для улучшений в процессе переналадки, даже без внесения значительных изменений в конструкцию или изготовление приспособлений и крепежных элементов. Даже минимальный анализ с переводом внутренних работ во внешние и стандартизацией процесса может существенно сократить время переналадки и обеспечить его стабильность. Несмотря на миф о том, что внедрение принципов lean не требует затрат, этот инструмент является наиболее затратным, поскольку основная часть потенциала по сокращению времени переналадки реализуется через изменение конструкции (крепежных элементов, приспособлений и т.д.) после вложения средств. В результате проведенного анализа и принятых решений должен быть разработан стандарт переналадки, который определит последовательность действий, параметры настройки, необходимое время и ресурсы (инструменты, оснастка и т.д.) для его выполнения. Разумеется, руководители должны поддерживать и контролировать соблюдение стандарта выполнения переналадки.

Ключевые моменты, которые необходимо учитывать при использовании данного инструмента:

- Определение четких целей и ожидаемого результата. Часто допускаются ошибки, такие как улучшение только ради улучшения или потеря времени и ресурсов на сокращение нескольких часов работы техника. Важно помнить о главной цели инструмента и четко представить ожидаемый результат до начала работы.

- Оценка целесообразности. Во время анализа станет понятно, какой потенциал можно высвободить при выполнении работ (насколько сократится время переключения), а также какие ресурсы для этого понадобятся. Убедитесь, что затраты на выполнение работ и ожидаемый эффект от быстрого переключения соответствуют друг другу.

- Очень важно правильно обучать команду и следовать каждому шагу последовательно. Не стоит упускать или уменьшать какой-либо шаг.

- Важно, чтобы результат стандартизован, а стандарт был четким и точным.

- Необходимо сформировать привычку соблюдения стандартов и контроль за их соблюдением руководителями и работниками.

- Надо стандартизировать оптимальную последовательность действий при переналадке, включая подготовительные работы и замену оснастки.

- Важно стандартизировать время выполнения переналадки.

- Необходимо стандартизировать место и способ доставки оснастки и выполнения внешних операций.

- Уменьшение размеров партии и оптимизация запасов продукции связаны с нарастающим числом перестроек.

Желаем вам успехов в работе!

Информация предоставлена на основе материалов книги "Бережливое производство для руководителей" Ф.А. Семенычев, 2014 г.

Обучение / Инструменты бережливого производства / SMED

SMED — методика, разработанная для систематического сокращения времени переналадки, улучшения качества и повышения производительности.

Задачей SMED является быстрая замена штампа за минимально возможное время. Внешняя переналадка — это операции, которые могут быть выполнены во время работы оборудования, когда оно производит качественную продукцию (например, получение штампа или инструмента со склада, доставка заготовок, подготовка документов на партию деталей и т.д.).

Внутренняя переналадка представляет собой операции, которые можно выполнить только при выключении оборудования (например, снятие резца, крепление штампа, затяжка гайки, удерживающей оснастку и т.д.).

Перевод части внутренней переналадки во внешнюю может уменьшить общее время переналадки оборудования вдвое

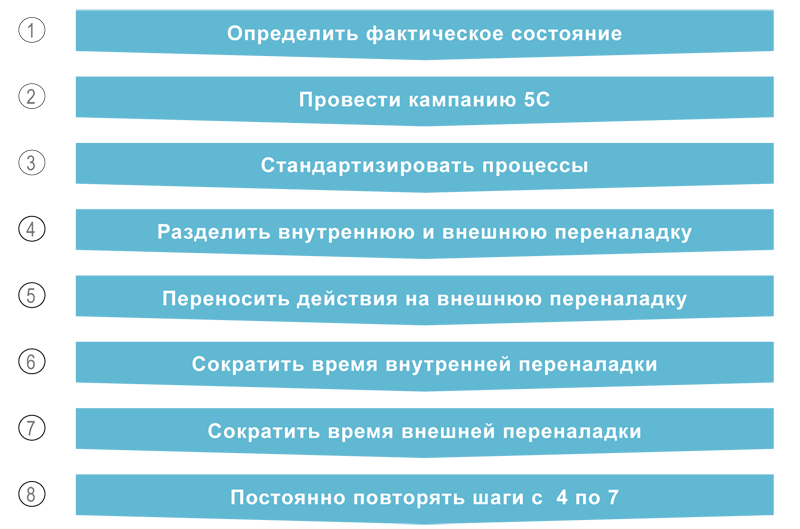

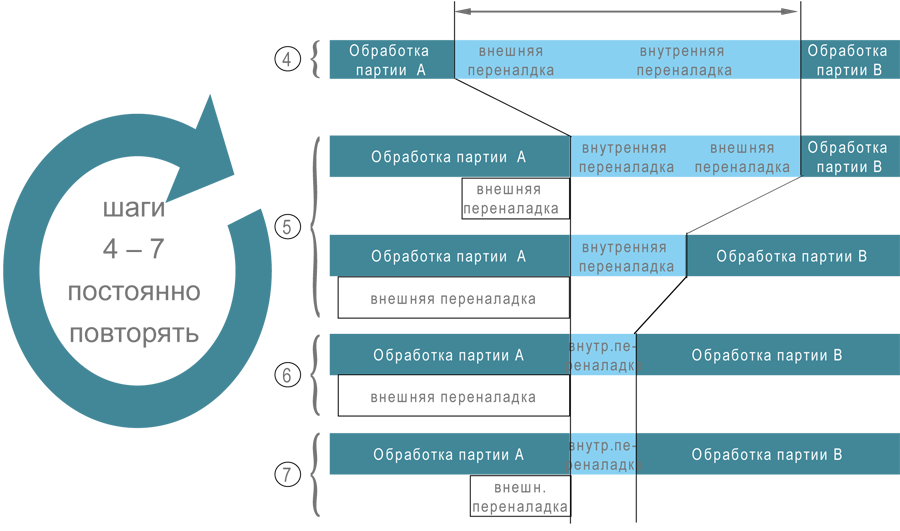

Восемь шагов к нулевому времени переналадки:

8 этап: Регулярное повторение с четвертого по седьмой этапы

Повторяя действия с четвертого по седьмой шаг, можно достичь полного отсутствия времени, затрачиваемого на переналадку.

Благодаря использованию данной техники ООО «ПК «НЭВЗ» удалось сократить время переналадки прессов на 55 % от максимально возможного.