Технология производства медицинского оборудования – это сложный и многоэтапный процесс, требующий высокой точности и качества. Современные технологии позволяют создавать инновационное оборудование для диагностики, лечения и реабилитации пациентов.

Далее в статье будет рассмотрено, какие специальные материалы используются в производстве медицинского оборудования, какие методы термической обработки применяются для улучшения его характеристик, а также какие новейшие технологии применяются для создания оборудования, обеспечивающего высокую эффективность и безопасность в медицинских учреждениях.

- Медицинское оборудование – это ключевой компонент современной медицинской практики, обеспечивающий точные диагностику и эффективное лечение различных заболеваний.

- Процесс производства медицинского оборудования включает в себя несколько этапов, начиная от проектирования и разработки концепции до тестирования и сертификации готового изделия.

- Основными материалами для производства медицинского оборудования являются стерильные металлы, пластик, стекло и электронные компоненты высокой точности.

- В процессе производства медицинского оборудования используются передовые технологии, такие как 3D-печать, лазерная обработка материалов, чистые комнаты для сборки и тестирования устройств.

- Контроль качества играет ключевую роль в производстве медицинского оборудования, поскольку любая ошибка или дефект может повлечь серьезные последствия для пациента.

- Современные методы производства позволяют создавать медицинское оборудование с высокой степенью точности, надежности и экономичности, что важно для обеспечения качественного медицинского ухода.

Чего требуется для производства медицинских изделий?

Медицинские изделия – это инструменты и препараты, которые используются в диагностике, профилактике, лечении и реабилитации. При изготовлении такой продукции необходимо гарантировать безопасность и эффективность ее использования. Еще до начала производства производитель обязан получить регистрационные удостоверения на медицинское оборудование.

Проверка безопасности производства лекарственных препаратов, оборудования и инструментов для медицинских учреждений регулируется несколькими законодательными актами:

- ФЗ РФ № 323 от 21.11.11 – требует, чтобы производители подтверждали безопасность и качество медицинских препаратов и инструментов.

- Приказ Минздрава РФ № 885н от 30.08.21 – устанавливает порядок испытания медицинских изделий для проверки их соответствия стандартам.

Правительство РФ устанавливает порядок госрегистрации медицинского оборудования в соответствии с Постановлением № 1416 от 27.12.12 и № 299 от 18.03.20. Согласно действующим нормативно-правовым актам, для выпуска медицинских средств предприятие обязано получить регистрационные удостоверения (РУ) на все виды продукции. РУ – это разрешительный документ, выдаваемый в случае соответствия медицинского оборудования характеристикам, указанным производителем, его безопасности и эффективности, соответствующей инструкции от производителя.

Получение разрешительного удостоверения, согласно ФЗ № 323, обязательно для всех изделий, которые применяются медицинскими работниками для диагностики и лечения заболеваний, проведения исследований, медицинских процедур, профилактических мероприятий и реабилитации.

Производство и продажа медикаментов и медицинских устройств запрещены без разрешительного удостоверения. Если нарушение выявляется в соответствии со статьей 6.33 КоАП РФ, на предприятие может быть наложен штраф или временно приостановлена его деятельность, причём максимальная сумма штрафа для:

- физических лиц – 200 000 рублей;

- должностных лиц – 600 000 рублей;

- индивидуальных предпринимателей – 600 000 рублей;

- компаний – 6 миллионов рублей.

Фармацевтические препараты регулируются Минздравом РФ, а медицинское оборудование – Росздравнадзором. Разрешительное удостоверение выдается на специальном бланке и действительно бессрочно.

Классификация медицинского оборудования

В клиниках, лабораториях и медицинских кабинетах на предприятиях используются как обычная, так и дополнительно функциональная медицинская мебель, чтобы обеспечить комфортную и эффективную работу медицинского персонала. Кроме того, в каждый кабинет устанавливается высокотехнологичное специализированное оборудование, которое необходимо для проведения диагностических процедур разных направлений.

Медицинская мебель является неотъемлемой частью каждого кабинета. Она помогает облегчить работу медицинских работников, позволяет поддерживать порядок и чистоту на рабочем месте, а также служит местом для хранения документации, лекарств и расходных материалов:

- Столы, стулья и шкафы;

- Кушетки;

- Кресла и табуреты;

- Стеллажи-каталки;

- Мобильные и приставные столики на колесах.

Одним из главных элементов обеспечения высококачественных медицинских услуг является мебель специального типа, которая использует особые инженерные решения для осуществления широкого спектра оперативных вмешательств и профилактических процедур:

- Кресла стоматологические;

- Кресла гинекологические и акушерские;

- Кровати медицинские;

- Аппараты для заботы о спине;

- Кресла ортопедические.

Примечательно также мобильное оборудование, предназначенное для движения пациентов и других санитарных процедур:

- Носилки-каталки;

- Кресла-каталки;

- Ходунки;

- Медицинские тележки.

Как эксперт в области производства медицинского оборудования, я считаю, что технологии играют ключевую роль в развитии данного сектора. Современные методы и инновационные подходы позволяют улучшать качество и эффективность медицинской техники, делая ее более точной, надежной и безопасной для пациентов.

Одним из основных преимуществ технологии производства медицинского оборудования является возможность создания индивидуальных решений под конкретные потребности клиник и пациентов. Это позволяет улучшить качество медицинского обслуживания и повысить уровень доверия к медицинским учреждениям.

Благодаря использованию современных технологий производства, возможно сократить время и затраты на производство медицинского оборудования, что способствует его более широкому распространению и доступности для большего количества пациентов. Это особенно важно в условиях быстрого развития медицинской индустрии и постоянного обновления медицинских технологий.

Видео трубогиба в работе

Применение покрытий MODENGY: живые примеры

Держатели косметологических приборов

У косметологических приборов важное требование — стерильность. После каждого использования они подвергаются дезинфекции и высокотемпературной стерилизации в автоклавах или сухожаровых шкафах, а также находятся в контакте с дезинфицирующими жидкостями.

Из-за подобных воздействий держатели аппаратов из алюминия теряют свою привлекательность и функциональность.

В процессе агрессивной обработки приборов необходимо обеспечивать их защиту, и для этой цели используется химостойкое покрытие MODENGY 1014, изготовленное на основе политетрафторэтилена и дисульфида молибдена. Оно способно выдерживать температуру до +255 °С, сохраняя при этом свои свойства.

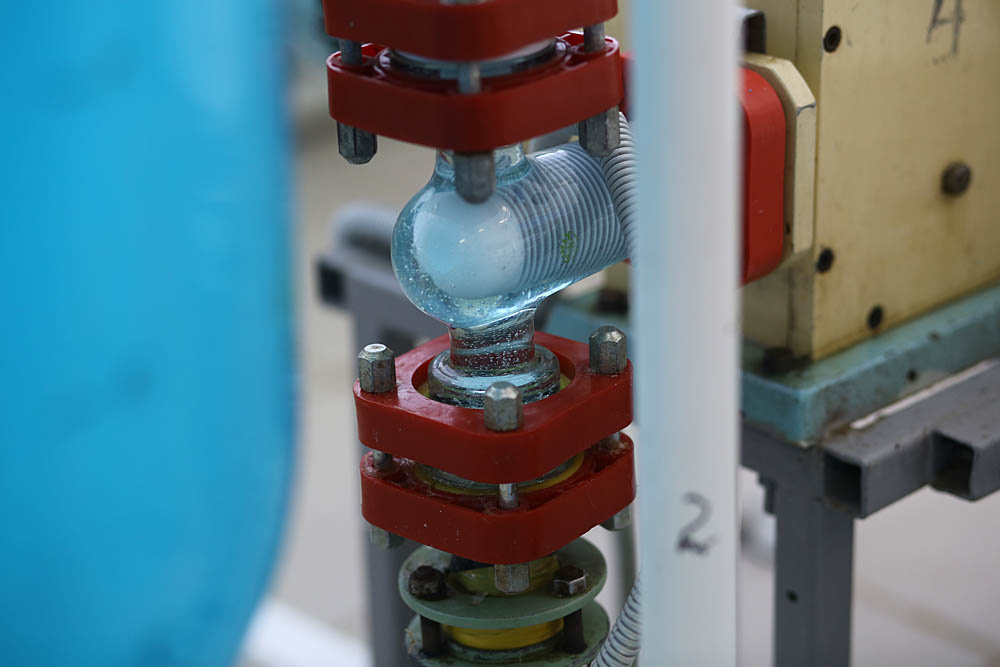

Применение покрытий MODENGY на примере барокамер

Механизмы затворов барокамер подвергаются повышенному трению и коррозии в процессе эксплуатации, что существенно сокращает срок их службы.

Для того, чтобы защитить детали механизмов, производители барокамер используют антифрикционное твердосмазочное покрытие MODENGY 1002, которое наносится методом распыления из аэрозольного баллона и отверждается при комнатной температуре.

MODENGY обладает великолепными антикоррозионными свойствами, эффективно снижает трение, а также надежно защищает детали от возникновения задиров.

На предприятии заказчика были протестированы барокамеры, которые были покрыты MODENGY на затворах. После успешного прохождения испытаний, они были запущены в серийное производство.

Кресла для медицинских работников

При использовании механизмов перемещения подлокотников и регулирования высоты сиденья кресел медицинских работников происходит повышенное трение. Это приводит к быстрому износу деталей, потере плавности движений и снижению удобства использования кресел.

Для создания стабильной работы кресел используются антифрикционные твердосмазочные покрытия MODENGY 1014, которые наносятся на линейные направляющие подлокотников и другие пары трения.

Для уменьшения силы трения и защиты металлических деталей от коррозии часто используется материал MODENGY PTFE — A20.

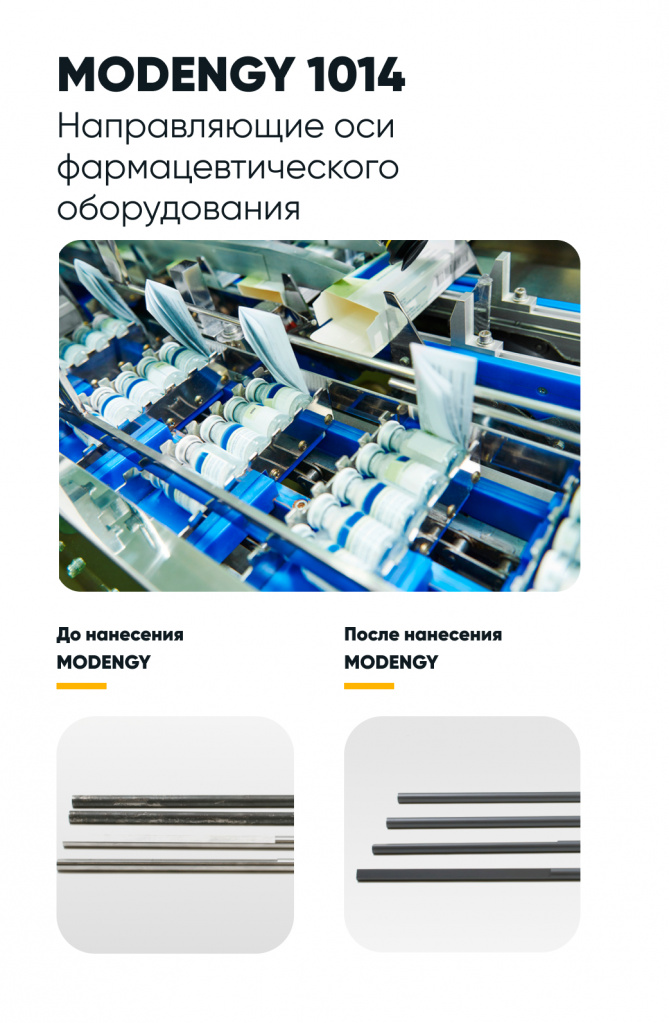

Использование направляющих для транспортировки препаратов в фармацевтической производственной линии

Транспортировка лекарственных средств через конвейеры представляет собой сложную задачу из-за сильного трения и перегрева направляющих осей.

Эти проблемы решаются с помощью материала MODENGY 1014, имеющего свойства высокой смазывающей способности и защиты от натерания.

Использование сухой текстуры покрытия предотвращает налипание пыли и мелких частиц, что не только уменьшает абразивный износ деталей, но и избавляет от проблем, возникающих при использовании жидких и пластичных липких смазок.

Оборудование для сбора и утилизации медицинских отходов

Отходы, выделяемые медицинскими предприятиями, необходимо специально утилизировать. Для этой цели существует специальное оборудование.

Нанесение химостойких покрытий MODENGY 1014 и MODENGY 1002 на зубчатые передачи, подшипники скольжения, резьбовые соединения и другие части машин для сбора и утилизации отходов медицинской деятельности снижает трение между элементами, обеспечивает защиту оборудования от агрессивных дезинфицирующих жидкостей и увеличивает срок его службы.

Длительная работа механизмов возможно благодаря качественным покрытиям, которые позволяют избежать дополнительной обработки оборудования.

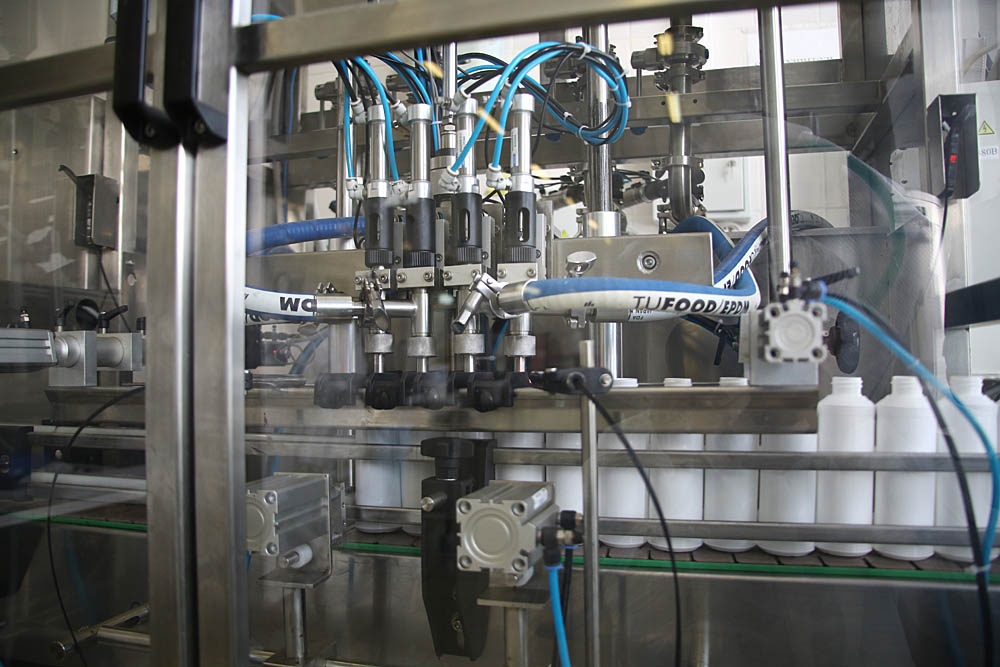

Открытые узлы трения в фармацевтической промышленности

Работа открытых узлов трения (штанг, передач и т.д.), которые используются для производства лекарственных препаратов в жидкой форме, происходит при высоких температурах, достигающих +300 °С.

Cпециальное высокотемпературное покрытие MODENGY 1001 применяется для обслуживания такого оборудования. Оно функционирует при температурах до +450 °С, увеличивает ресурс оборудования, работающего в экстремальных условиях, и не позволяет пыли и другим частицам попадать в открытый узел.

MODENGY 1001 наносится на поверхности методом распыления из аэрозольного баллона и быстро высыхает без необходимости дополнительного нагрева. Поэтому его удобно использовать прямо на производстве.

Многие профессионалы, занимающиеся производством медицинского оборудования, утверждают, что применение покрытий MODENGY является важным компонентом в продлении эксплуатации их продуктов.

Критерии качества

Все экструдеры Bausano прошли проверки на соответствие требованиям фармацевтической индустрии и различных областей медицины. Благодаря постоянному контролю качества и соблюдению строгих внутренних стандартов производства, наши системы соответствуют законодательным требованиям.

Упругость полимеров обеспечивает надежную работу медицинских продуктов в течение длительного времени в областях, где предъявляются высокие требования к ним.

Одним из распространенных заблуждений о производстве медицинского оборудования является уверенность в том, что все изделия выпускаются исключительно в развитых странах. На самом деле многие компоненты и детали для производства медицинского оборудования могут производиться в различных странах по всему миру и потом собираться в едином оборудовании.

Еще одним заблуждением может быть мнение, что все медицинское оборудование производится только крупными компаниями. На самом деле на рынке существует множество мелких и средних предприятий, специализирующихся на производстве определенных видов медицинских приборов и оборудования.

Также часто люди считают, что технология производства медицинского оборудования не продвигается и не изменяется со временем. На самом деле сфера медицинской техники постоянно развивается, появляются новые материалы, технологии и методики, улучшающие качество и функциональность медицинских устройств.

Технические характеристики, необходимые для достижения целей

Безупречность габаритов, безупречное покрытие и отсутствие риска примесей — это лишь некоторые из обязательных требований, накладываемых нормативами на медицинскую промышленность. Компания Баусано соответствует высоким требованиям качества благодаря применению передовых технологий.

Продуманный ассортимент модулей и оборудования дает возможность создания налаженных линий по производству медицинских приспособлений, которые будут отвечать индивидуальным запросам. Каждый из компонентов линии имеет охлаждающий или калибрующий бак, различные устройства растяжки и резки, оборудованные специальными функциями для экономии энергии (до 50%).

Производство медицинского оборудования

Компания-производитель медицинского оборудования играет важную роль в сфере здравоохранения и уделяет особое внимание современным и надежным технологиям разработки и производства медицинских приборов. Данные заводы создают широкий спектр устройств, который включает в себя диагностические приборы, мониторы, хирургическое оборудование, системы поддержки жизнедеятельности пациентов и т.д. Все модели медицинских устройств и приборов представлены на веб-сайте podoskopy .

Преимущества работы с заводом медицинского оборудования

Завод, который производит медицинское оборудование, имеет множество преимуществ, в числе которых важным является возможность предоставления инновационных решений для медицинской отрасли. Эти заводы работают в плотном сотрудничестве с медицинскими специалистами и научными исследовательскими институтами, чтобы разработать передовые технологии для улучшения диагностики, лечения и ухода за пациентами. Благодаря инвестированию в исследования и разработку, такие заводы предоставляют инновационные решения, которые отвечают на актуальные потребности и требования медицинского сообщества. Подробнее с материалами можно ознакомиться на сайте acrylmedic.ru/category/show/13/perchatochnye_boksy .

На заводах, производящих медицинское оборудование, качество и надежность являются приоритетной задачей. Они тщательно соблюдают международные стандарты качества и сертификации, чтобы гарантировать соответствие высоким медицинским стандартам и требованиям безопасности. Аудиты со стороны регулирующих органов обеспечивают соответствие продукции международным нормам.

Заводы-изготовители медицинского оборудования, также известны своей высокотехнологичностью и использованием современного производственного оборудования. Инвестиции в передовые технологии и автоматизацию процессов производства обеспечивают эффективность и точность при производстве, что в свою очередь позволяет выпускать медицинское оборудование высокого качества с повышенной долговечностью и усовершенствованными характеристиками.

Производство вакцин и современные технологии

С учётом сложной ситуации в мире, где распространяются заразные заболевания, разработка и производство вакцин остаются очень важным делом. Однако, изготовление этих препаратов является одним из наиболее запутанных процессов, связанных с производством стерильных средств.

АО «Асептические медицинские системы» и ООО «Миасский завод медицинского оборудования» создали крупное производственное объединение, специализирующееся на разработке и изготовлении инновационного оборудования высокой степени очистки воздуха, комплексов чистых помещений и других продуктов высоких технологий.

Оборудование, производимое этим объединением, позволяет создавать производства вакцин от и до.

Производство вакцин не требует этапа стерилизации окончательной упаковки, поскольку необходимо гарантировать сохранность определенных микроорганизмов и антигенов. В то же время вакцина должна быть безопасной, она не должна содержать никаких лишних микроорганизмов, продукты их распада или механические частицы.

В асептическом производстве вакцин необходимо обеспечивать высокую степень стерильности помещений, оборудования и персонала, связанных с процессом. Для этого требуется соблюдать определенные требования, описанные в различных нормативных документах. Помещения должны быть специально спроектированы:

- для облегчения очистки стен, пола и потолка и дезинфекции их поверхностей;

- с герметично закрытыми потолками и стенами;

- без уступов и горизонтальных поверхностей, на которых может накапливаться пыль;

- с отдельными зонами для переодевания персонала, хранения чистой и грязной одежды и мытья рук.

- Для разделения зон, где персонал переодевается и готовит сырье и материалы, от зоны асептического производства необходимо использовать воздушные шлюзы и передаточные камеры для материалов, компонентов и оборудования.

- Необходимо учитывать направление потоков воздуха, которые могут повлиять на критические поверхности и продукт.

- Воздушные шлюзы должны быть оснащены системами, которые не позволят открыть обе двери одновременно.

- Производство должно поддерживать все необходимые параметры воздушной среды, такие как чистота воздуха, температура, давление и влажность, с постоянным автоматическим контролем соответствующим требованиям GMP.

Для обеспечения выполнения этих высоких требований необходимо создание комплексов чистых помещений (КЧП), которые более 20 лет успешно проектирует и изготавливает ПО «АМС-МЗМО».

Одним из значимых аспектов в создании вакцин и других медицинских препаратов является использование НЕРА-фильтров для подачи чистого воздуха в чистые помещения. Скорость потока воздуха должна соответствовать классу чистоты помещения. Ламинарный поток воздуха способствует сохранению стерильности при производстве вакцин. Он обеспечивает такую скорость потока воздуха, при которой частицы не задерживаются, а уносятся за пределы критической зоны без застоев и завихрений. Примером таких устройств являются ламинарные зоны и шкафы, используемые в производстве препаратов АМС-МЗМО.

В соответствии с требованиями нормативной документации, необходимо использовать устройства материальных шлюзов для перевозки различных материалов, сырья или оборудования в процессе стерильного производства. Одним из вариантов материальных шлюзов является техника АМС-МЗМО, включающая передаточные окна с обдувом и УФО.

Для инкубирования вирусосодержащих куриных эмбрионов при производстве гриппозных препаратов, согласно требованиям GMP для фармацевтической промышленности и санитарным правилам работы с патогенными микроорганизмами, необходимо использовать конструктивно-законченный автоматизированный комплекс: термальную камеру. Данный комплекс укомплектован необходимыми инженерными системами и оборудованием.

Термальная камера – специальное помещение, состоящее из трех секций с двумя проходами. Оборудование для поддержания оптимального микроклимата размещается между проходами. В каждой секции установлены системы вентиляции, обогрева, охлаждения и увлажнения, а также специальные датчики для контроля параметров воздушной среды. Благодаря индивидуальному обслуживанию каждой секции, в термальной камере создается постоянный и однородный микроклимат.

Аэрозольная камера – это комплексное автоматизированное сооружение, оснащенное инженерными системами и оборудованием, которое предназначено для обработки куриных яиц и оборудования дезинфицирующими средствами. Эта система соответствует международным стандартам фармацевтической промышленности и санитарным правилам работы с микроорганизмами.

Производство медицинских гелей в небольших количествах

Рассмотрим процесс изготовления медицинских гелей в небольших партиях. В первую очередь, необходимо подготовить специальные ингредиенты и оборудование. Затем проводится смешивание ингредиентов в соответствующих пропорциях. Далее, полученный состав помещают в специальные формы и проводят нагревание до определенной температуры.

После охлаждения и застывания полученной массы гель извлекают из формы. Затем следует процесс фильтрации и стерилизации, готовый продукт упаковывают в соответствующую тару. В результате получается высококачественный и безопасный медицинский гель.

Вспомните гель, который используют для УЗИ и наносят на живот. Это уникальная полимерная конструкция, предназначенная для создания звукопроводящей среды и минимизации шумов в аппарате. Аналогичным образом, существует гель для ЭКГ, который создает электропроводящую среду. Технически эти гели не отличаются от других гелей, используемых в узкоспецифической медицине и аппаратной косметологии. Например, есть гели, которые максимально проникают через эпидермальный слой кожи и используются в качестве транспорта для лекарственных препаратов во время процедур ультразвуковой обработки горла у отоларинголога.

В России мы успешно занимаемся производством специфических товаров уже более 20 лет. На сегодняшний день я хочу представить старое небольшое производство и представить некоторые его особенности. У нас также есть большое производство для медицинской отрасли, оснащенное современным оборудованием, но там заказы более стабильные и не требуют частых изменений. Но если у вас есть задача получить 50 флаконов определенного геля на год для редкого медицинского случая, обращайтесь к нам. Давайте начнем.

Вода является главным компонентом гелей. На наших производствах мы еженедельно производим около 50 тонн готовой продукции и используем около 150 тонн воды. Для обработки воды необходимо провести ряд специальных процедур. Для эффективной подготовки воды мы используем обратный осмос, который уменьшает выходную массу на 2/3. В нашем случае деионизированная вода проходит несколько стадий очистки.

Для каждого изделия процесс чистки имеет сходные этапы: начинается с базовой очистки от ощутимых зачастей, затем используется угольный фильтр для удаления крупных посторонних молекул и механических частиц, после этого применяются смоляные фильтры для удаления солей и железа. Завершается процедура мембранным обратным осмосом для тщательной очистки молекул меньше микрона по размеру.

После этого вода направляется в резервуар для накопления.

Для нашего процесса требуется использование диэлектрической воды, поэтому мы установили дополнительный фильтр перед использованием воды в геле. Это необходимо для того, чтобы избежать добавления чего-либо при хранении или транспортировке воды в процессе производства. Качество воды мы проверяем на отсутствие подвижных ионов, проводимость которых должна быть очень низкой — не более 10 микросименс на сантиметр. Хотя мы стараемся не превышать показатель в 2-3 микросименса на сантиметр, помимо биологических методов контролируем проводимость воды.

Ранее мы пробовали самостоятельно регенерировать фильтры несколько лет назад, однако в итоге решили отказаться от этого процесса и перевести работу по обслуживанию фильтров на внешнюю компанию. По мере загрязнения фильтры просто заменяются новыми.

Для получения геля необходимо соединить воду, полимер и еще несколько веществ. Выше на фотографии можно увидеть ёмкость с полимером, который набухает. Для создания гелевой массы важна подготовка суспензии, которая включает второй основной компонент кроме воды — полимер. Для медицинских целей чаще всего используют полиакрилаты, а мы выбираем карбомеры с длинными молекулами.

Китайские компании используют более дешевые полиакрилаты, которые не всегда равномерны. Конечный результат может быть похож на этот:

Далее к основе добавляются разные компоненты. Чтобы обеспечить равномерное распределение в геле, используют реакторы разных вместимостей (от 50 до 200 кг).

Во время работы реакторов происходит смешивание жидких компонентов. Этот процесс длится от трёх до четырёх часов. Качество получающегося геля зависит от состава его компонентов (для лучшего результата необходимо использовать высококачественный полимер) и продолжительности процесса в реакторе. Чем дольше и правильнее идёт процесс, тем более равномерным окажется гель. Его равномерность, в свою очередь, позволяет снизить шумы и потери при проведении УЗИ и других исследований.

В ERР регистрируется и мониторится каждое действие, при этом на каждой рабочей станции обязательно присутствует компьютер или планшет с запущенной системой ERР.

Контроль очистки и процессов производства находится под особенным вниманием. Наше производство регулируется для производства редких веществ косметологии в массовых партиях 25-50 килограмм. Гели для глаз, которые доступны в больших количествах производятся на другом заводе, где меньше ручных операций и меньше наименований продукции.

Конечным этапом изготовления является фасовка продукта в флакенах. Сейчас, в соответствии с текущей ситуацией, продукт проходит через шланг с помощью шнекового насоса из реактора в накопитель и далее фасуется. Затем флаконы доставляются на производство.

Экструдеры погружаются в них.

Емкости наполняются и отправляются на закупорку.

Далее проводится процедура приклеивания ярлыков.

В дальнейшем произведенные товары проходят скрупулезный отбор для контроля качества, при этом оставляются примеры для разбирательства спорных вопросов, после чего товары отправляются на склад. Однако следует учесть определенную особенность.

В связи с тем, что линия производства изготавливается только в Китае и не имеет аналогов на рынке, её часто требуется ремонтировать прямо во время работы. В связи с этим ящик с необходимым инструментом всегда оставляется под столом у операторов, не закрываясь и не убираясь.

На всей территории производства установлены УФ-лампы: ночные лампы находятся в открытом виде, а дневные лампы размещены в корпусе с вращающейся вентиляцией.

При входе в зону чистоты необходимо надеть специальный костюм, сменить обувь и ступить на специальный клейкий коврик.

Для подтверждения эффективности дезинфекции необходимо использовать индикаторы, которые помогут определить, правильно ли мы разбавили дезинфицирующее средство. Мы применяем разнообразные способы дезинфекции.

Производится опускание индикатора в среду, после чего измеряется время на секундомере и производится извлечение индикатора для проведения цветового сравнения. Важные предметы гигиены надежно закрепляются над раковинами.

Склад — территория с меньшей требовательностью к одежде, подходит обычная сменная одежда (но не уличная).

Расположенное здесь помещение представляет собой хранилище оборудования, необходимого для перекачки пропиленгликоля на рабочие площадки.

Данный процесс можно наблюдать с другой стороны стены на производстве.

После покидания указанного помещения производятся измерения содержания микроорганизмов в атмосфере. В специальном хранилище располагаются материалы для последующих тестов и анализов.

Это место предназначено для проведения процедуры взвешивания.

У нас есть собственная разработка, которая находится в другом месте от основной лаборатории. Однако на производстве имеется небольшая лаборатория для измерения данных готовой продукции и контроля качества. Основная лаборатория сейчас расширяется и составляет примерно 50 квадратных метров, в то время как «контрольная» лаборатория занимает около 15 квадратных метров.

В помещении находится множество различных образцов.

Производство равномерно загружено без учета сезонов. Если нет текущего заказа, работаем в складе, но всё равно наша продукция сразу разбирается.

Наше здание является домом для производства уже больше 5 лет. Само производство существует уже 20 лет. Все началось в лаборатории, находившейся при Институте медицинских полимеров, при Минздраве. Именно здесь были разработаны первые продукты — ультразвуковые гели. Одни медики сошлись с другими полимерщиками, что тогда было редкостью.

В то время, когда была перестройка, уже не приходилось выбирать между университетскими преподавателями и нашей лабораторией.

Нам потребовалось приспособиться и напряженно трудиться. И вот мы пошли в развитие, достигли уровня предприятия, которое, хотя и не является монополистом на российском рынке, но на протяжении долгого времени было весьма уникальным благодаря своим важным медицинским показателям. Наш гель до сих пор обладает высоким качеством, но теперь на рынке присутствует множество производителей низкокачественных дешевых аналогов на китайском сырье.

Мы разрабатываем рецептуры очень тщательно, используя исключительно компоненты и сырье из Европы, что делает наш продукт, конечно, немного более дорогим для потребителя. Начинали мы на отечественном полимере, но это было неприемлемо. Произведено Петербургом и Нижним Новгородом, все это были полиакрилаты отечественного производства, однако они были не того уровня качества.

После того, как наша компания повысила свою кредитоспособность, мы стали закупать основные компоненты для производства в Европе. Мы пробовали сотрудничать с Индией, Азией, в частности, с Тайванью, но качество сырья там не подходило для нас. В связи с этим мы были очень озабочены стабильностью качества, поскольку некоторые поставщики проявляли неоднократно непредсказуемые поведенческие качества. Европейские поставщики же гарантировали стабильность.

- Биотехнологии

- Здоровье

- Новости нашей компании "Гельтек-Медика"

Лазерные технологии улучшают производство кардиостимуляторов и другого медицинского оборудования

Применение лазерной технологии в производстве активных медицинских имплантатов является оптимальным выбором. Это связано с возможностью сварки без выделения тепла. Более подробную информацию о преимуществах использования лазеров в производстве кардиостимуляторов и другого медицинского оборудования вы можете найти в нашей статье.

Лазерные технологии, применяемые в медицине за последние десятилетия, не только изменили подход к лечению пациентов, но и стали революционными в производстве медицинских изделий.

Использование современной лазерной техники позволяет производить обработку даже самых маленьких предметов медицинского оборудования и компонентов точно, гибко и стерильно. Это позволяет производить имплантируемые кардиостимуляторы, баллонные катетеры и стенты, которые помогают спасти жизнь пациентов. Кроме того, такие лазерные устройства обеспечивают возможность использования прогрессивных и биосовместимых материалов, что улучшает результаты лечения и уменьшает нагрузку на пациентов.

Лазеры идеально соответствуют жестким требованиям, которые предъявляются в медицинской отрасли к созданию новейших медицинских приборов. Они способны создавать продукты с непревзойденным качеством, которое остается стабильным на длительный период времени. Также лазеры могут быть использованы в различных сферах, включая сварку, резку, маркировку и лазерную структурирования. Они также могут быть использованы для удаления покрытий. Попробуйте лазерную обработку и добейтесь максимальной надежности технологического процесса, точности и качества.

Высочайшая точность для малейших деталей

В связи с тем, что медицинские изделия и заготовки становятся все более миниатюрными, качество и точность играют все большую роль. Использование лазеров позволяет изготавливать детали с невероятной точностью, так как они оказывают минимальное воздействие на материал. Таким образом, можно оптимально использовать преимущества этой технологии.

Надежные технологии с постоянно стабильными рабочими параметрами

Лазерные запчасти гарантируют максимальную надежность и продуктивность без простоев, что особенно важно в процессе производства медицинских товаров оптимального качества.

Производство автоматических компонентов для всех производственных уровней

Лазеры незаменимы для автоматизации производства, так как их можно легко интегрировать в настройки оборудования производства. Кроме того, технологии лазерного производства могут быть легко масштабированы на любой производственный уровень.

Применение лазерной технологии для работы с разными материалами

Лазеры предоставляют широкие возможности применения, начиная от сварки и резки, и заканчивая обработкой поверхности и аддитивным производством. Они могут быть использованы в соответствии с материалами, используемыми в процессе, такими как 316LVM, L605, MP35N, молибден, нитинол, TiAL6V4, титан, магний, полимеры, керамика, стекло, причем длина волны, профиль импульса и луч полностью совместимы с этими материалами.

Как лазеры применяются в медицине?

Роль лазерных технологий при создании хирургических инструментов

Одной из главных проблем при обработке хирургических инструментов является их форма: они могут быть очень мелкими, длинными или иметь нестандартную изогнутую конструкцию. Однако, несмотря на это, они должны быть выдержаны высокими механическими нагрузками во время медицинских процедур. Кроме того, для их стерилизации используются высокие температуры и агрессивные химические растворы, которые могут повредить клеевые соединения.

В данном случае лазерные устройства представляют собой эффективное решение. Применение таких технологий при изготовлении хирургических инструментов помогает сохранить их форму и целостность, несмотря на воздействие высоких температур и химических растворов, используемых при стерилизации. Станьте знакомы с преимуществами использования лазерных технологий в производстве хирургических инструментов, кликнув здесь.

Преобразуемые медицинские устройства

В изготовлении активных преобразуемых медицинских устройств, таких как датчики или кардиостимуляторы, имеются строгие требования. Необходимость включения чувствительных электронных компонентов в изготовленное устройство взаимодействует со стремлением создать герметичный корпус, чтобы продукт не испытал воздействие внешних факторов и не пострадал от них, а также не повредился его источник питания. При помощи использования лазерной технологии возможно создание прочных связей, выдерживающих интенсивную проверку на воздействие гелия и давления, что обеспечивает безопасную электрическую связь. Познакомьтесь с фактом, что лазерный метод еще больше облегчает производство медицинских имплантатов.

В зубном протезировании 3D-печать сделала большой скачок вперед в последние несколько лет. Сейчас можно быстро и безошибочно изготавливать зубные протезы и коронки. Врачи могут осуществить индивидуальную разработку для пациента после нескольких измерений, что исключает необходимость в дополнительных обработках. Это значительно снижает затраты и дает немалые преимущества по сравнению с другими методами. По ссылке ниже вы можете узнать, как использовать эти преимущества в своих интересах.

Имплантаты для операций и пластическая хирургия

Технология 3D-печати дает большие возможности для реконструкции лица после аварий и онкологических заболеваний. В результате, для создания индивидуальных имплантатов необходимы сложные геометрические формы, которые можно быстро и недорого создать с помощью аддитивных систем производства TRUMPF. Таким образом, появляется возможность получить качественные результаты лечения для вас и ваших пациентов. Дополнительную информацию об аддитивном производстве можно найти здесь.