Стеклянные реакторы для лабораторий предлагаются в самых разных размерах: от компактных, имеющих объем в один литр, до крупных, достигающих двухсот литров. Технология их изготовления может отличаться, однако в основе она остается схожей. Рассмотрим ключевые аспекты, которые лежат в основе производства лабораторных реакторов.

- Материалы: Используются химически устойчивые стекла, такие как боросиликатное, для обеспечения долговечности и безопасности.

- Производственный процесс: Стекло формируется путем плавления и прессования с использованием специализированного оборудования.

- Формирование деталей: Изготавливаются отдельные компоненты, такие как колбы, крышки и соединения, которые затем собираются в реактор.

- Тестирование: Готовые реакторы проходят проверки на устойчивость к давлению, температуре и химическим воздействиям.

- Стандарты качества: Продукция соответствует международным стандартам безопасности и качества для лабораторного оборудования.

Подготовка сырья и плавление

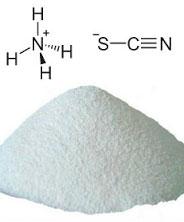

В состав сырья для изготовления стекла входят такие компоненты, как натрий, оксид цинка, сода и сульфат натрия, а также некоторые другие вещества. Боросиликатное стекло дополнительно включает в себя оксид бора.

Помимо основных составляющих, в стекольную массу зачастую вводят дополнительные добавки: окислители, ускорители плавки, красители и т. д.

Компоненты смешиваются в определенных пропорциях и подвергаются плавлению в специализированных печках.

Производство реакторных сосудов выдуванием

Процесс автоматического выдува выполняется с использованием специального оборудования.

Изготовление стеклянных лабораторных реакторов — это процесс, который требует высокой степени точности и внимательности к деталям. Основным материалом для их производства является боросиликатное стекло, обладающее отличной термостойкостью и химической стойкостью. На начальном этапе формировки изделия стекло нагревается до высокой температуры, что позволяет ему приобретать необходимую форму. Используются специальные формы и инструменты, позволяющие достичь требуемых геометрических характеристик реактора.

После создания основной формы реактора последующим этапом является его обработка. Это включает в себя сверление, нарезку резьбы и прикрепление различных аксессуаров, таких как пробки, шланги и термопары. Все эти элементы должны быть тщательно подобраны и установленны, чтобы гарантировать герметичность и безопасность работы. Каждое соединение проходит проверку на прочность и стабильность, чтобы избежать утечек химических веществ во время реакций, что может привести к серьезным последствиям.

Заключительным этапом является контроль качества готового продукта. Реакторы тестируются на соответствие стандартам безопасности и функциональности. Это может включать проверку на кислотостойкость, устойчивость к высокой температуре и механическим воздействиям. Только после успешного завершения всех этих этапов стеклянные лабораторные реакторы получают шанс оказаться в руках исследователей, позволяя им проводить эксперименты с высокой эффективностью и надежностью.

1. Капля теплого стекла подается из подачи в роторный стеклодувный автомат. Она растягивается под своим весом и за счет подаваемого сверху сжатого воздуха, одновременно вращаясь вокруг своей оси. 2. Формы будущего изделия, состоящие из двух частей, захватывают заготовку. Воздух продолжает поступать, создавая внутреннюю полость.

Заготовка прочно соединяется с формой, принимая ее очертания. 3. Затем форма раскрывается, и готовое изделие перемещается на конвейер для последующей обработки: удаление шва, сварка с другими компонентами, шлифовка, отжиг и маркировка.

Центробежное литье

Этот метод позволяет создавать достаточно объемные изделия. Расплавленное стекло, помещенное в форму, вращается на центробежной установке. Под действием центробежной силы масса прочно сжимается к форме. Дальнейшие операции аналогичны тем, что описаны выше в п.3.

Сочетание автоматической и механической обработки стекла

Данный способ используется для производства крупных реакционных сосудов, а также для создания различных элементов реактора — выходов, кранов, крышек и других компонентов.

Нередко для создания самых крупных реакторов, объемом 150 и 200 литров, применяют комбинацию автоматического и ручного подходов. Например, емкость могут формировать автоматически, подавая сжатый воздух, или эта операция может быть выполнена стеклодувом.

Ручная обработка часто используется для создания конических шлифов и приваривания отдельных частей, таких как:• фланцы;• выходы (горловины);• краны.

Закалка и отжиг

Стеклянные изделия, включая реакторные сосуды и их составные части, подвергаются закалке и/или отжигу.

При закалке стекло нагревается до высокой температуры, а затем быстро охлаждается, что делает его более прочным и термостойким. В случае его разрушения осколки распадаются на мелкие, безопасные фрагменты.

Отжиг, наоборот, направлен на снятие внутренних напряжений, что повышает прочность изделия и его устойчивость к температурным перепадам. Процесс отжига включает в себя несколько этапов:• нагрев до заданной температуры;• поддержание этой температуры;

• поэтапное медленное охлаждение.

Длительность каждого этапа зависит от характеристик стекла, а также размеров и толщины готового изделия.

Сборка

Сборка лабораторного химического реактора осуществляется на металлической раме или подставке с использованием резинок или силиконовых уплотнителей, металлических болтов, пластиковых элементов и других материалов.

В заключение отметим, что у нас представлен широкий ассортимент стеклянных лабораторных реакторов, которые доступны для покупки по разумным ценам.

class=»MsoNormal»>Удобный интерфейс для выбора реактора. Всего несколько кликов, и реактор подобран!

*Иллюстрации – Kavalierglass, a.s.

Вопросы по теме

Какие инновационные технологии используются при производстве стеклянных лабораторных реакторов?

Современное производство стеклянных лабораторных реакторов активно использует такие инновационные технологии, как автоматизированная резка и шлифовка стекла, вакуумная формовка и 3D-печать деталей. Эти методы позволяют повысить точность и сократить сроки производства, а также уменьшить количество отходов. Кроме того, новые технологии обработки стекла, например, химическая модификация, позволяют добиться высокой устойчивости к коррозии и механическим повреждениям, что особенно важно для реакторов, используемых в химической и фармацевтической промышленности.

Какие материалы, кроме стекла, используются в конструкции стеклянных лабораторных реакторов и почему?

Помимо стекла, в конструкции стеклянных лабораторных реакторов часто используются фторопласт и нержавеющая сталь. Фторопласт применяется для изготовления уплотнений и других элементов, которые подвержены воздействию агрессивных химикатов, так как он обладает высокой химической стойкостью и не вступает в реакции с большинством веществ. Нержавеющая сталь, в свою очередь, защищает механические части реакторов от коррозии и обеспечивает безопасность работы при высоких температурных режимах и давлении.

Как обеспечивается безопасность работы с стеклянными лабораторными реакторами в условиях производства?

Безопасность работы со стеклянными лабораторными реакторами обеспечивается несколькими ключевыми мерами. Во-первых, разработаны строгие стандарты и протоколы для контроля качества стеклянной продукции, которые включают испытания на прочность и герметичность. Во-вторых, для уменьшения риска повреждений и травм, в производственных процессах используются автоматизированные системы и робототехника. Также важно обучение персонала, которое включает в себя правила обращения с хрупкими материалами и основы безопасности при работе с химическими веществами. Наконец, стеклянные реакторы часто оснащаются защитными кожухами и датчиками, которые автоматически отключают систему в случае возникновения аварийной ситуации.