Внедрение TPM системы в медицинских организациях имеет ряд преимуществ. Прежде всего, она позволяет эффективно ухаживать за оборудованием, поддерживая его работоспособность на высоком уровне. Это позволяет снизить риски возникновения аварийных ситуаций и обеспечивает бесперебойную работу медицинского оборудования, что критически важно для качественного обслуживания пациентов.

Будущие разделы статьи будут подробно рассматривать основные принципы TPM системы, ее компоненты и применение в медицинских учреждениях. Также будет обсуждаться влияние внедрения TPM на качество предоставляемых медицинских услуг, снижение затрат на обслуживание оборудования и повышение эффективности работы медицинского персонала. Узнайте, как эта система может стать ключевым инструментом улучшения работы медицинских учреждений и повышения уровня медицинской помощи!

- Увеличение эффективности обслуживания оборудования. TPM (Total Productive Maintenance) помогает поддерживать оборудование в исправном состоянии, что минимизирует вероятность простоев и увеличивает производительность медицинской организации.

- Улучшение условий труда сотрудников. Регулярное обслуживание и техническое обслуживание оборудования снижает риск аварий и создает безопасные условия для работников здравоохранения.

- Сокращение расходов на ремонт и замену оборудования. TPM позволяет предотвращать поломки и увеличивать срок службы оборудования, что снижает затраты на его техническое обслуживание и замену.

- Повышение качества оказываемых медицинских услуг. Работа с надежным и исправным оборудованием способствует повышению качества медицинских процедур и диагностики.

- Улучшение репутации организации. Эффективное управление оборудованием и обеспечение бесперебойной работы медицинских учреждений способствует укреплению их авторитета среди пациентов и партнеров.

Развёртывание системы "Бережливое производство" с TPM

Компании, имеющие множество основного оборудования и производящие продукцию на автоматизированных линиях, часто выбирают систему "Всеобщее обслуживание оборудования (TPM)" в качестве инструмента Бережливого производства.

В качестве примера можно привести компании "Балтика" с автоматическими линиями производства и розлива пива, "Нестле" с автоматическими линиями по производству кондитерских изделий, "КАТКО" с автоматизированным производством по добыче и обогащению урана, "Белла" с автоматизированными линиями по производству изделий гигиены, а также другие.

Эффективность таких производственных систем определяется главным образом двумя факторами:

Один из главных факторов влияющих на процент загрузки оборудования на предприятии — это величина спроса на готовую продукцию. Кроме того, общее время простоя может зависеть от различных причин, таких как поломки, техническое обслуживание, переналадки, настройки, ожидания и другие факторы.

- Технология "Всеобщее обслуживание оборудования (TPM)" является эффективным методом для повышения производительности производственной системы. Для ее развертывания в компании необходима стратегия и тактика, в соответствии с методикой Японского института производственного обслуживания (JIPM).

- Фаза №1, которая подразумевает подготовку к внедрению и продлится от 12 до 18 месяцев, включает шаг по извещению руководства о внедрении системы TPM в компании.

Важно на данном этапе обеспечить понимание и заинтересованность высшего руководства, а также активную их участие.

- После этого проводится масштабное объявление о начале подготовки к внедрению системы TPM для всех работников компании. В этой связи дополнительно используются корпоративные СМИ и при необходимости — электронная почта.

ШАГ 2 — Первоначальное обучение и пропаганда TPM (6-8 месяцев)

Организация обучения должна быть ориентирована на потребности компании.

- Интенсивное обучение проводится для некоторых сотрудников, остальным предоставляется общее обучение с целью включения в процесс. На этом шаге обучение должно включать практические проекты, позволяющие разработать и адаптировать методы обучения TPM. В этом процессе часто используются внешние консультанты и тренеры.

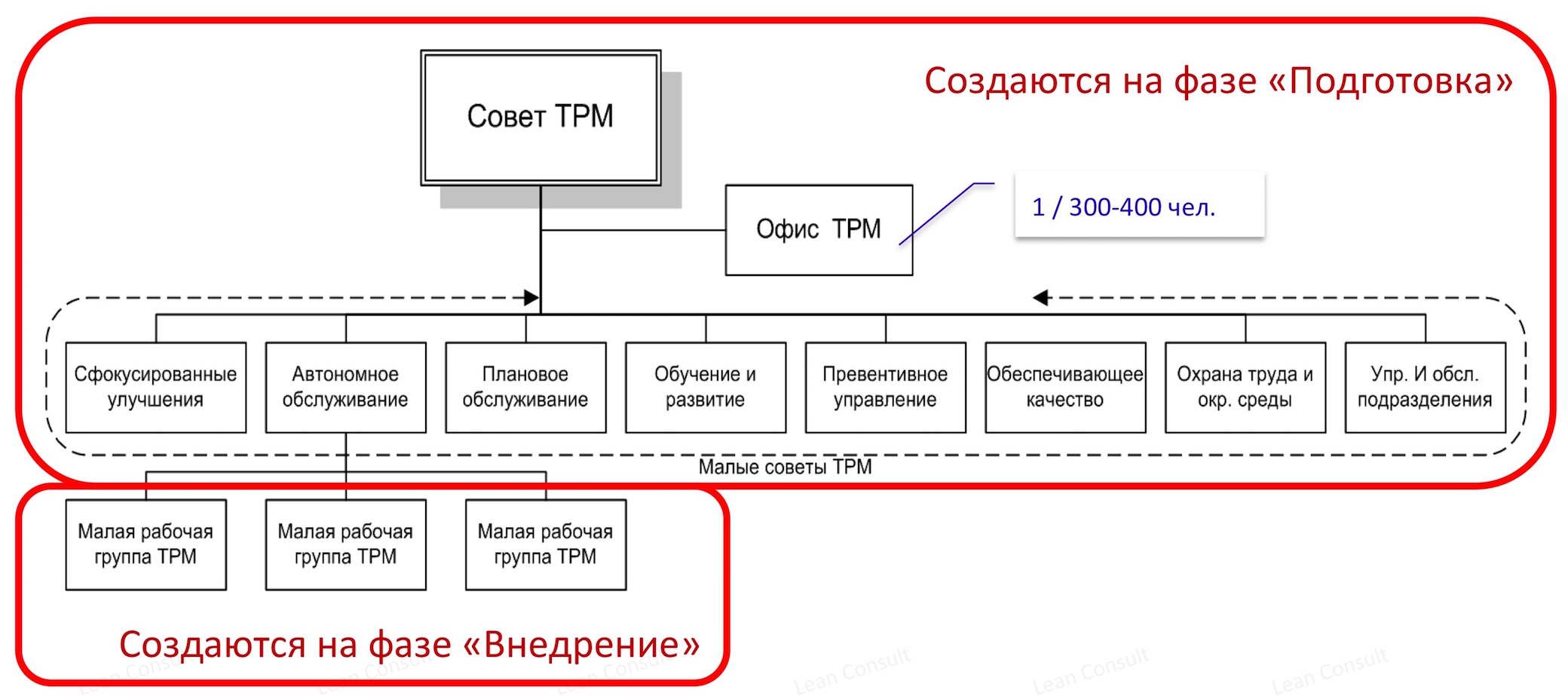

ЭТАП 3 — Формирование оргструктуры и ТРМ-советов (1-2 мес.)

На данном этапе происходит создание необходимой организационной структуры для ТРМ и разработка системы ТРМ-советов. Определяются сферы ответственности, полномочия, ресурсы и схемы взаимодействия.

Система ТРМ-советов включает в себя высший совет ТРМ и также малые советы.

Высший совет состоит из представителей высшего управления компании, а его руководитель обычно является генеральным или исполнительным директором, их заместителем или другим высшим руководителем.

Малые советы ТРМ формируются в соответствии с 8 основными направлениями ТРМ:

- фокусированные улучшения,

- автономное обслуживание,

- плановое обслуживание,

- обучение и развитие,

- управление новым оборудованием и продуктами,

- качественное обслуживание,

- охрана труда и окружающей среды,

- повышение эффективности управляющих и обслуживающих подразделений.

В начале, часто создаются небольшие команды для первых четырех направлений. Остальные команды формируются по мере развития системы. Для создания небольших команд ТРМ активно вовлекаются сотрудники, которые были обучены на втором шаге в ходе пилотных проектов.

Также создается офис ТРМ, в котором на одного сотрудника приходится от 300 до 400 сотрудников компании. Руководитель офиса ТРМ входит в состав высшего совета ТРМ. Основная задача офиса ТРМ – методическая поддержка и координация работы команд ТРМ. Обычно работники офиса ТРМ освобождаются от других обязанностей.

ШАГ 4 – Разработка политики и постановка целей ТРМ (2-4 мес.)

Ведется работа над созданием стратегии в области управления талантами. Создается система оценки эффективности процесса развертывания ТРМ через разработку показателей. Также проводится мониторинг и анализ показателей, а также бенчмаркинг с целью определения достижимых целей для компании и ее подразделений.

ШАГ 5 – Работа над дорожной картой и генеральным планом внедрения системы ТРМ. (2-4 месяца)

Определяются основные этапы процесса и их результаты, а также разрабатываются и согласовываются генеральные планы внедрения системы ТРМ для каждого подразделения.

ФАЗА №2 – ЗАПУСК (1 месяц)

На данной стадии происходит анализ результатов первой подготовительной фазы внедрения системы ТРМ и принимается решение о полном внедрении системы в компанию. Объявление об этом делается официально для всех заинтересованных сторон — акционеров, сотрудников, клиентов, поставщиков и прессы. Проводится широкая информационная кампания в корпоративных СМИ.

ФАЗА №3 – ВНЕДРЕНИЕ (12 – 18 мес.)

На данной стадии происходит детализация и выполнение планов по внедрению системы ТРМ во всех подразделениях компании. Для осуществления плана формируются небольшие группы по ТМР, которые выполняют все практические работы во всех направлениях.

ФАЗА №4 – ИНСТИТУАЛИЗАЦИЯ (6-12 мес.)

На данном этапе происходит стандартизация всех процессов ТРМ.

Функциональность и применение

TPM стремится создать условия для оптимизации использования и эксплуатации оборудования. Этот подход является неотъемлемой частью концепции бережливого производства — lean manufacturing. В действительности, система TPM направлена на достижение оптимального сочетания использования производственных мощностей и затрат на поддержание их работоспособности, сокращая поломки и простои, а также повышая производительность и совершенствуя оборудование. В рамках этой системы большое внимание уделяется отслеживанию и предотвращению дефектов оборудования на ранних стадиях, чтобы избежать более крупных проблем.

Одной из главных целей ТРМ является улучшение производительности и эффективности использования рабочего оборудования на предприятии. Для этого в этот процесс вовлекаются операторы и ремонтники, которые занимаются улучшением качества и функциональности оборудования. Основой концепции ТРМ является составление графика технического обслуживания и проверок оборудования. Внедрение ТРМ позволяет значительно сократить недостатки в производственном процессе и уменьшить брак в заготовках и готовой продукции в 3-10 раз.

Внедрение системы ТРМ позволяет достичь значительного улучшения на различных показателях, таких как:

- Уменьшение себестоимости на 30%;

- Сокращение количества брака и рекламаций в 10 раз;

- Предотвращение производственного травматизма, который может привести к временной нетрудоспособности и превышению норм воздействия на окружающую среду;

- Увеличить эффективность работы, повысить производительность и уменьшить количество аварий и поломок оборудования в несколько раз с помощью добавленной стоимости.

- Убрать нарушения деловой этики, сократить недоделанную работу до 50% и улучшить поставки, сократив их сроки.

- Повысить риск персонала и их инициативность, завязанную на их прошедшем опыте.

Как эксперт в области обслуживания медицинского оборудования, я убежден в необходимости внедрения TPM системы всехобщего ухода за оборудованием в медицинских организациях. Одним из основных преимуществ этой системы является повышение эффективности процессов обслуживания и ремонта медицинского оборудования. Благодаря TPM, можно сократить время простоя оборудования за счет регулярного технического обслуживания и предупреждения возможных поломок.

Другим важным преимуществом внедрения TPM системы является улучшение качества обслуживания пациентов. Работающее исправно оборудование способствует более точным диагнозам и лечению, что в конечном итоге повышает уровень медицинской помощи, предоставляемой пациентам.

TPM также позволяет снизить затраты на обслуживание и ремонт оборудования за счет предупреждения аварийных ситуаций и планового технического обслуживания. Кроме того, благодаря TPM можно продлить срок службы оборудования и уменьшить частоту его замены, что также приводит к экономии средств.

ТРМ имеет восемь направлений развертывания

Как правило, ТРМ развивается в восемь направлений, четыре из которых связаны с производственной сферой, а другие четыре — с непроизводственными подразделениями предприятия

- Первое — изменить оборудование, чтобы повысить качество обслуживания и достигнуть максимальной эффективности.

Одно из главных направлений в ТРМ-системе — организация самостоятельного обслуживания оборудования операторами, которая является основой и называется "золотым стержнем". Суть этого направления заключается в том, чтобы каждый оператор мог справляться с обслуживанием оборудования самостоятельно без помощи специалистов.

Еще одно важное направление — формирование плановых обследований оборудования, при которых задействуются специалисты главного механика. Главная идея этого направления состоит в том, чтобы рационально использовать различные виды обслуживания, чтобы максимально продлить срок службы оборудования при минимальных расходах.

Развертывание системы TPM может отличаться в зависимости от предприятия, вводящего ее в эксплуатацию. Каждое предприятие самостоятельно решает, какие направления и каким образом использовать систему. Тем не менее, эксперты утверждают, что синергетический эффект и сокращение времени развертывания можно достичь, если по всем выбранным направлениям двигаться синхронно.

Увы, это практически невозможно. Сегодня TPM широко распространена по всему миру, почти став международным стандартом. Тем не менее, российские компании, которые осваивают ее, практически отсутствуют.

ВОЗМОЖНОСТИ РЕАЛИЗАЦИИ ТОТАЛЬНОГО ПРОДУКТИВНОГО ОБСЛУЖИВАНИЯ В ЗДРАВООХРАНЕНИИ

В данной статье представлены основные подходы к внедрению одного из инструментов экономного производства — TPM (Total Productive Maintenance), применение которого снижает потери, связанные с остановкой оборудования по причине поломок и чрезмерных ремонтов. Основная идея TPM заключается в привлечении всего персонала предприятия, а не только соответствующих служб, в процесс обслуживания. В рамках здравоохранения возможно внедрение системы TPM, что поможет оптимизировать использование медицинского оборудования и повысить его эффективность.

В данной статье рассмотрены основные методы внедрения одного из инструментов бережливого производства — Всеобщего производительного обслуживания (TPM). Использование данного инструмента позволяет значительно снизить потери, связанные с простоями оборудования из-за поломок и избыточного обслуживания. Помимо этого, основная идея TPM заключается в том, чтобы вовлечь в процесс обслуживания все оборудование и персонал предприятия, а не только отдельные службы.

Ключевые слова: всеобщий уход за оборудованием, техническое обслуживание и ремонт, неисправность, аварийная ситуация, простой, потери.

Возможности внедрения TPM (Всеобщего производительного обслуживания) в здравоохранение

Центр диагностики Иркутской области, Бизнес-школа Иркутского государственного университета имени Байкала, Иркутск.

Данный текст представляет из себя обзор основных подходов к реализации инструмента экономного производства — TPM (Total Productive Maintenance), применение которого позволяет сократить потери, связанные с остановками оборудования из-за поломок и избыточного технического обслуживания. Основная идея TPM заключается в вовлечении всего персонала предприятия, а не только соответствующих служб, в процесс обслуживания.

Ключевые слова: Total Productive Maintenance, техническое обслуживание и ремонт, сбой, чрезвычайная ситуация, простые потери

В наше время, когда конкуренция становится все более жесткой, организации получают преимущество, если они следуют современным принципам в организации своей деятельности, а не только достигают финансовых целей. На первое место выдвигаются такие приоритеты, как ведение социально ответственного бизнеса, развитие высокой корпоративной культуры, установление долгосрочных и взаимовыгодных отношений с поставщиками, разработка особого подхода к клиентам.

Организация, которая основывает свою стратегию на достижении высокого качества продукции или услуг при одновременном сокращении издержек и установлении низких цен, является победителем. Поэтому компании стремятся применять лучшие мировые практики ведения бизнеса.

Японская Производственная система Тойота (Toyota Production System) признана одной из лучших систем, которая позволяет достичь высокого качества при снижении затрат и потерь. Несмотря на то, что данная система изначально была разработана для машиностроения, она получила широкое мировое распространение и в других отраслях промышленности.

Основная идея системы — повышение эффективности производства путем последовательного исключения потерь. Наиболее распространенными инструментами TPS, или бережливого производства, как он называется в России, являются "система непрерывных улучшений — Kaizen", "система

В настоящее время широко распространены методы «5S», «всеобщий уход за оборудованием — TPM», «точно вовремя-JIT», «канбан», «составление карты потока создания ценности — VSM», «стандартные операционные процедуры — СОПы» и многие другие. Эти подходы успешно применяются для оптимизации рабочего места, планирования производственных площадей и обслуживания оборудования, разработки эффективных логистических решений, визуализации рабочих процессов и т.д. Конечно, данные методы и концепция в целом наиболее полезны и актуальны в производственной сфере. Однако, все чаще и чаще компании из других отраслей применяют отдельные методы TPS. Например, в здравоохранении также можно использовать эти инструменты для оптимизации рабочих процессов, улучшения качества обслуживания и повышения эффективности работы в целом.

В соответствии с "Концепцией развития здравоохранения Российской Федерации до 2020 года" стратегическим приоритетом государственной политики является сохранение и укрепление здоровья населения через формирование здорового образа жизни и улучшение доступности и качества медицинской помощи, чтобы обеспечить устойчивое социально-экономическое развитие РФ. В этой связи правительству необходимо сосредоточиться на развитии медицинской науки и инноваций в здравоохранении, а также на создании эффективных и экономически выгодных способов управления.

В данной статье мы рассмотрим пример внедрения конкретного инструмента бережливого производства — Всеобщего ухода за оборудованием (TPM) в Иркутском диагностическом центре (ИДЦ), где успешно реализовывается и совершенствуется система.

В рамках деятельности по улучшению управления предприятием руководство обращает внимание на важность Системы Менеджмента Качества (СМК). Одним из основных направлений в этом процессе является соединение СМК с понятием бережливого производства. Проект бережливого производства может быть улучшен за счет внедрения инструмента Всеобщего ухода за оборудованием (TPM). Важность эффективного управления обслуживанием и эксплуатацией оборудования в диагностических центрах определяет приоритетность TPM в проектах по бережливому производству.

TPM – это инструмент, который ориентирован на максимальное повышение эффективности оборудования путем профилактического обслуживания на протяжении всего периода эксплуатации оборудования. Одной из ключевых идей TPM является вовлечение в процесс обслуживания оборудования не только специализированных служб, но и всех сотрудников предприятия.

Внедрение TPM в организацию может повысить производительность и качество продукции, снизить затраты на обслуживание и ремонт оборудования, а также предотвратить возникновение простоев и поломок техники. В настоящее время многие крупные учреждения, включая Институт дизайна и компьютерной графики, сталкиваются со сложной проблемой — устаревание оборудования. Это требует проведения плановых ремонтов и других профилактических мероприятий для уменьшения потерь и увеличения срока эксплуатации оборудования. В этой ситуации внедрение TPM является наиболее эффективным решением. Автор предлагает разделить процесс внедрения на следующие этапы, что считает наиболее целесообразным.

В настоящее время в ИДЦ производятся оперативные действия по устранению неисправностей. На сайте учреждения предусмотрена система приема заявок о проблемах с ИТ-оборудованием. В рамках первого этапа ведется работа по улучшению существующей системы обслуживания и своевременного ремонта неисправностей. Основной целью этого этапа является упорядочение порядка обслуживания и восстановление функциональности оборудования в полном объеме.

Однако для эффективного функционирования TPM не достаточно лишь систематизировать существующий порядок обслуживания и ремонта медицинского оборудования. Требуется проведение планово-предупредительного ремонта (ППР), чтобы предпринять необходимое восстановление или замену деталей до того, как неисправность оборудования приведет к остановке предоставления медицинской помощи. Вместе с тем, для прогнозирования потребности в тех или иных видах обслуживания необходимо иметь историю обслуживания и эксплуатации каждого единичного прибора, поскольку только на основе анализа истории можно выявить закономерности в появлении неисправностей. Именно поэтому автор предлагает использовать проведение планово-предупредительного обслуживания в системе TPM.

Ключевой момент во внедрении ТРМ — это сбор данных об оборудовании и его проблемах, а также последующий анализ истории обслуживания и информации о неисправностях на втором этапе — то есть на основе прогнозов.

Для планирования предупредительного обслуживания оборудования необходимо использовать уже имеющиеся данные. Следующий этап — автономное обслуживание, которое заключается в распределении функций по обслуживанию оборудования между двумя группами — эксплуатационным и ремонтным персоналом. Этот этап является наиболее сложным в процессе внедрения ТРМ, так как требует прямого участия эксплуатационного персонала в обслуживании оборудования.

Перед тем, как позволить сотрудникам заниматься самостоятельным обслуживанием оборудования, важно обучить их принципам работы оборудования, его основным характеристикам, возможным неисправностям и способам их определения. Чтобы упростить автономное обслуживание, желательно использовать визуальные средства, которые напоминают о важности обслуживания критических узлов. После этого сотрудники ИДЦ должны ясно понимать, какие работы по обслуживанию оборудования они могут выполнить, а для каких требуется квалифицированный специалист. Важно, чтобы персонал собирал информацию о состоянии оборудования. Любое изменение параметров оборудования должно быть зарегистрировано, а информация должна доводиться до ответственных лиц, которые занимаются анализом состояния оборудования.

Последний этап внедрения ТРМ, согласно концепции бережливого производства, предусматривает непрерывное улучшение. Это включает в себя повышение мотивации сотрудников для поиска возможностей модернизации оборудования, аккуратного использования его для увеличения срока эксплуатации и надежности. Кроме того, сама система ТРМ должна регулярно анализироваться. Особое внимание следует уделять эффективности сбора информации о состоянии оборудования, соответствии регламентирующей документации, взаимодействию различных подразделений и т.д. Важно отметить, что в ИДЦ ранее использовались отдельные элементы ТРМ, но не было целостного подхода.

Автор предлагает разработать специальную электронную систему ТОРО (Техническое Обслуживание и Ремонт Оборудования) для медицинской организации, состоящую из трех элементов: электронной заявки на устранение неисправностей оборудования для инженерно-технического отдела, плана профилактических работ и анализа аварийных ситуаций. Такая система разработана с учетом целей по повышению качества работы инженерно-технической службы ИДЦ в медицинской организации, включая снижение доли аварийных и аварийных работ, уменьшение времени простоя оборудования, сокращение договоров, заключенных вне конкурсных процедур, и экономию финансовых затрат.

Для упорядочения процесса обслуживания и ремонта оборудования были созданы специализированные формы для приема запросов на исправление неисправностей в рамках корпоративной информационной системы (КИС). Затем главный инженер, проводя ежедневные совещания, может распланировать ремонтные работы и распределить задания между техническим персоналом. При помощи КИС главный инженер может также проанализировать все возникшие неисправности, выявить причины их появления, оценить предпринятые меры по их устранению и определить задействованные ресурсы.

Разработана форма для занесения плановых профилактических работ, которая дает возможность спланировать обслуживание оборудования на целый год. Таким образом, можно своевременно обнаружить мелкие неисправности и устранить их, чтобы не допустить больших поломок и связанных с ними потерь. Важно также проанализировать причины этих поломок и сделать все возможное для их предотвращения.

Третьим элементом системы является анализ аварийных ситуаций. Данная форма была создана для регистрации крупных поломок, вызывающих серьезные простои оборудования и, как результат, большие экономические убытки. Учет таких случаев

очень важен для изучения причин и факторов, которые привели к появлению таких серьезных проблем, и для анализа предпринятых мер по их устранению и использованных ресурсов.

Общей целью разработки системы ТОРО (рис. 1) является улучшение управления оборудованием в медицинской организации.

В результате использования системы возможно структурирование информации об обслуживании и ремонте оборудования, оперативное выполнение заявок на ремонт, анализ всей деятельности по обслуживанию оборудования, прогнозирование и планирование ремонтно-профилактической деятельности с уменьшением экономических и ресурсных потерь. Программный комплекс "Галактика" — это пример реализации данного подхода. Однако, приобретение дорогостоящего программного обеспечения может оказаться нерентабельным, так как часть функционала может быть уже реализована в медицинской организации. В процессе внедрения TPM необходимо лишь структурирование доступной информации и создание дополнительных блоков для получения оперативной информации в режиме реального времени.

Система ТОРО (рис. 1) обладает следующими преимуществами:

1. Определение простоев и расчет финансовых потерь, связанных с упущенной прибылью и затратами на устранение нештатных ситуаций (неконкурентные торги).

2. Разбор причин и создание мер по предотвращению нештатных ситуаций.

3. Анализ скорости реагирования на конкретную нештатную ситуацию.

4. Разработка правил действия в подобных ситуациях (профилактика).

5. Изучение способности решения проблем с помощью внутренних ресурсов.

Учет управления бухгалтерии, контроль состояния оборудования, диагностика и технический контроль основных средств, планирование диагностики и КТС, учет простоев, дефектов, результатов диагностики и измерения показателей, а также управление объектами ремонта и автотранспортом, включая паспорта оборудования, комплектующие, НСИ, нормы использования и типовые объемы, картотека ТС, путевые листы и пробег ТС.

Анализ процесса обеспечения планирование ремонтно-технического обслуживания учет договора на обслуживание оптимизация запасов

Ведение бухгалтерского учета затрат на ТОРО

Расчет графика ТОРО и его оптимизация ▼ ~

Формирование ремонтных ведомостей и расчет потребности ресурсов для ремонта

Планирование расходов на ремонтно-техническое обслуживание

Формирование списка объектных и локальных дефектов и ведение их учета

Рис. 1. Схема управления процессом технического обслуживания и ремонта оборудования

6. Расчет затрат на обращение за помощью в случае возникновения проблем через привлечение компетентных компаний.

7. Выявление причин неисправностей и их закономерностей.

Перед переходом к остальным этапам TPM необходимо достичь стабильных результатов в реализации первых двух этапов. Они направлены на привлечение технического и эксплуатационного персонала, а Всего персонала компании в процесс внедрения. При правильной реализации системы TPM возможно значительное улучшение обслуживания и ремонта оборудования в ИДЦ. Система TPM проверена большим количеством компаний, которые выбрали этот путь тотального контроля оборудования и обслуживания.

Использование инструментов и методов TPS демонстрирует эффективность даже в отраслях, которые мало связаны с производством. Главное – учитывать специфику своей отрасли и адаптировать японскую систему под конкретную сферу деятельности своей организации.

Бургардт А.П. считает, что управленческие задачи необходимо решать с использованием современных подходов. Он рассматривает возможности и опыт использования управления ТОРО в своей статье "Информационные технологии" № 15 (94) доступной на сайте http://www.grandsmeta.ru/n15-2009int."

Книга "TPM в простом и доступном изложении" А. Итикавы рассказывает об этой методологии на простом языке. Книга была переведена с японского на русский язык А.Н. Стерляжниковым и под научным редактированием В.Е. Растимешина и Т.М. Куприяновой.

Опубликована в 2008 году издательством РИА "Стандарты и качество".

Концепция развития здравоохранения в РФ до 2020 года доступна на сайте http://www.zdravo2020.ru/concept.

Информация об авторе представлена ниже.

Косвенные преимущества технологии TPM:

- Рабочие чувствуют большую уверенность в своих силах и стабильности своей работы.

- Рабочее место остается в чистоте и порядке.

- Улучшаются отношения операторов к своей работе.

- Цели достигаются путем коллективной работы.

- Новая концепция внедряется параллельно во всех цехах предприятия.

- Передается опыт и знания.

- Операторы овладевают навыками работы с оборудованием.

TPM нацелена на решение конкретных производственных задач (табл. 1).

Таблица 1. Основные производственные задачи и их решение в рамках TPM.

| Производительность | — Увеличение готовности и производительности оборудования путем снижения простоев и поломок. — Повышение пропускной способности оборудования и ускорение переналадки и разработки продукта. |

| Качество | — Снижение производства некачественной продукции, связанной с нестабильностью работы оборудования. — Улучшение качества технического обслуживания и устранение эксплуатационных отказов. |

| Затраты | — Качественное обслуживание и ремонт. — Гибкость в партиях выпуска продукции. — Сокращение потерь от брака и простоев. |

| Доставка | — Точное выполнение сроков на конфигурируемом оборудовании. — Совершенствование качества, скорости и надежности поставок. — Повышение квалификации сотрудников. |

| Безопасность | — Улучшенные условия работы. — Предупреждение аварий и несчастных случаев. — Сокращение опасных ситуаций. |

| Мотивация и трудовая дисциплина | — Увеличение числа предложений от сотрудников по рационализации процессов. — Повышение квалификации рабочих. — Участие в реализации производственных программ. — Улучшение знаний о процессе производства. — Работники способны самостоятельно решать текущие проблемы. |

Введение TPM на предприятии включает в себя четыре ключевых этапа.

ЭТАП А: ПОДГОТОВКА К ВНЕДРЕНИЮ.

Шаг 1 – Руководство компании должно официально объявить о начале процесса внедрения TPM в организации.

Сотрудники должны получить информацию о запуске TPM от официального заявления высшего руководства, а не от коллег. Эффективность кампании зависит от правильного понимания ее сущности и назначения, а также заинтересованности и активного участия руководства организации. Авансцена перед объявлением о начале изменений – разработка программы ознакомления с TPM для высшего руководства предприятия.

Шаг 2 – Ознакомление с основами TPM и продвижение этой концепции.

Для эффективной организации тренингов необходимо учитывать индивидуальную потребность в обучении. Начинать обучение целесообразно с оценки уровня осведомленности сотрудников, ответственных за обслуживание, контроль и эксплуатацию оборудования. После опроса можно более точно определить, какие знания требуют дополнительного совершенствования.

Шаг 3 — Для реализации концепции TPM необходимо создать рабочие группы, в которые должны входить сотрудники разных отделов включая ремонтный, производственный, монтажный отделы и отдел технического контроля.

Шаг 4 — Разработка инструкций и постановка целей являются важными аспектами обучения. Операторы должны осваивать практические навыки работы с оборудованием, понимать как поддерживать и улучшать его технические характеристики.

Для того чтобы сотрудники нашей компании могли эффективно работать, им необходимо иметь ясное понимание того, какие цели и какие сроки им необходимо выполнить. В связи с этим, мы предлагаем разработать рабочие инструкции и установить критерии, которым должно соответствовать оборудование после внедрения процесса TPM.

Шаг 5 — Генеральный план внедрения TPM.

Важно, чтобы руководство видело в TPM не просто инструмент для определенного этапа развития нашей компании, а как часть долгосрочной стратегии. Мы предлагаем разработать и представить генеральный план стандартизации TPM и его включения в корпоративную культуру. Индикатором успеха в данном случае станет получение награды, такой как TPM Award.

STEP B — ОФИЦИАЛЬНОЕ НАЧАЛО ИСПОЛЬЗОВАНИЯ TPM.

Во время этого этапа основными задачами будут распространение информации об изменениях, которые произойдут на предприятии, и описание того, как это отразится на работе сотрудников, дочерних компаний, партнеров и клиентов. Будет важно также убедиться, что все их интересующиеся лица будут в курсе результатов внедрения TPM, как позитивных, так и негативных, так что надо гарантировать свободный обмен информацией.

ЭТАП C — ВНЕДРЕНИЕ

Во время этого этапа будут реализованы восемь ключевых компонентов TPM последовательно: 5S, автономное обслуживание, кайдзен, плановое техническое обслуживание и ремонт, обеспечение качества, офисный TPM, обеспечение безопасности.

Среди них, четыре аспекта направлены на формирование системного подхода к повышению эффективности производства, один – на контроль на начальном этапе производства новых продуктов и оборудования, еще один – на улучшение управления эффективностью и два – на обеспечение безопасности трудовых условий.

Последовательная работа во всех восьми направлениях является гарантией внедрения всеобщего ухода за оборудованием. Базовые шаги, которые необходимо предпринять в рамках каждого направления, указаны в таблице 2.

Таблица 2. Применение разных компонентов TPM в практике.

| Автономное обслуживание | Ответственность оператора за состояние оборудования усиливается. Он проводит: очистку, смазку, фиксацию, настройку, осмотр, перенастройку оборудования. |

| Кайдзен | — Систематический поиск и ликвидация 16 видов потерь. — Выявление структуры потерь и разработка методов сокращения их последствий через применение анализа характера и последствий отказов (FMEA-анализ). — Улучшение системы. — Повышение общей эффективности производственного оборудования. |

| Планово-предупредительное техническое обслуживание и ремонт | — Качественное проведение планового профилактического осмотра и ремонта оборудования на протяжении всего периода его эксплуатации. — Ведение контрольного списка планового технического обслуживания. — Увеличение среднего времени между отказами и сокращение среднего времени восстановления. |

| Гарантия качества | — Создание бездефектного производства. — Отслеживание и устранение неисправностей оборудования и их причин. — Использование качественных материалов и квалифицированных кадровых ресурсов. |

| Обучение | — Пovышение технического образования персонала, развитие навыков межличностного общения. — Обучение смежным специальностям. — Ориентирование сотрудников на достижение целей, поставленных организацией. — Регулярная оценка умений и навыков и их развитие по необходимости. |

| Безопасность | — Создание безопасных условий труда. — Сокращение количества аварий и несчастных случаев на производстве. — Соблюдение рабочих стандартов. |

| Офисное TPM | — Улучшение координации между различными производственными функциями. — Ликвидация перебоев в поставках. — Сосредоточенность на сокращении издержек. — Внедрение системы 5S в офисе и на производстве. |

ЭТАП D – СТАДИЯ ИНСТИТУЦИОНАЛИЗАЦИИ И СТАНДАРТИЗАЦИИ

Зафиксируйте все наработки TPM и превратите полезные практики в стандарты, которые будут использоваться во всей компании. Важно помнить, что стандарты должны регулярно пересматриваться и меняться при необходимости, чтобы обеспечивать улучшение производительности и эффективности.

Недостаточное представление TPM как средства для предотвращения сбоев является серьезным ограничением этой концепции. Конечно, достижение полного участия сотрудников в непрерывном улучшении работы оборудования является значительной задачей, но только такой подход позволит раскрыть все возможности вашего оборудования и персонала.

Автор материала: Ольга Гончарова

Источники данных:

- Изучение опыта применения Всеобщего обслуживания оборудования двумя компаниями / Прабир Кумар Бандьопадхьяй, Майур Кхолкар. Институт менеджмента Гоа.

- Введение в Всеобщее обслуживание оборудования / Венкатеш Джей. Центр ресурсов технической поддержки оборудования.

Общая информация о Всеобщем обслуживании оборудования

Современная промышленность сопровождается огромными потерями на производстве из-за различных проблем, таких как ошибки персонала, отсутствие необходимых компонентов в нужное время, проблемы с оборудованием и т.д. Революционная логистическая концепция Всеобщего обслуживания оборудования (TPM, Total Productive Maintenance) была разработана для предотвращения этих потерь в различных отраслях промышленности по всему миру.

Используйте помощь от нашей ИИ-технологии при написании реферата!

Искусственный интеллект даст ответ в течение 120 секунд

Данная концепция может быть расценена как инновационное направление медицинской индустрии, связанное с созданием и использованием технологических механизмов. Программа технического обслуживания оборудования Всеобщего обслуживания представляет собой новый подход к поддержанию работоспособности машин, устройств и механизмов. Ее главной задачей является увеличение объема производства, а также повышение морального духа и удовлетворенности работой персонала предприятия.

Главная отличительная черта концепции Всеобщего обслуживания оборудования от других заключается в том, что персонал, занимающийся производством, должен также участвовать в процессе технического обслуживания. В этом случае не стоит противопоставлять работников производственной сферы и специалистов технического отдела.

Концепция «Всеобщее обслуживание оборудования» (TPM, Total Productive Maintenance)

Вы можете обратиться за помощью эксперта по данной теме работы, получить решение задач от ИИ в течение 2 минут и получить помощь с написанием реферата от нейросети.

Одним из основных заблуждений о TPM системе в медицинских организациях является то, что она является лишь дополнительной нагрузкой для персонала. На самом деле, TPM помогает оптимизировать процессы обслуживания и ухода за оборудованием, что в итоге позволяет сэкономить время и ресурсы медицинского персонала.

Другим распространенным заблуждением является мнение о том, что внедрение TPM системы требует значительных инвестиций и нецелесообразно с финансовой точки зрения. В реальности, внедрение TPM позволяет предотвращать аварии и значительно снижает затраты на ремонт оборудования, что делает эту систему экономически оправданной.

Некоторые также считают, что TPM система требует сложной настройки и обучения персонала, что затрудняет ее внедрение. На самом деле, современные TPM программы предоставляют интуитивно понятный интерфейс и обучение, что делает процесс внедрения относительно простым и эффективным.

Таким образом, внедрение TPM системы всеобщего ухода за оборудованием в медицинских организациях имеет ряд преимуществ, и распространенные заблуждения о ее сложности и неэффективности не соответствуют действительности. Эта система помогает оптимизировать процессы обслуживания, снижает затраты и повышает эффективность работы медицинского учреждения.

Основные задачи и результаты использования концепции Всеобщего обслуживания оборудования

Эта концепция была разработана и внедрена на практике многими предприятиями основным образом для достижения следующих задач:

- предотвращение потерь в условиях быстро изменяющейся экономической ситуации;

- Принцип производства товаров с сохранением высокого качества продукции;

- Снижение издержек;

- Быстрое производство небольшой партии товаров;

- Борьба с отправкой клиентам товаров с дефектами.

Внедрение концепции Всеобщего обслуживания оборудования должно привести к следующим результатам:

- Достижение 90% эффективности оборудования;

- Работа машин в любое время суток, включая время обеденного перерыва;

- Полная удовлетворенность клиентов;

- Сокращение производственных расходов на 30%;

- Безупречная доставка товара в соответствии с требованиями заказчика;

- Поддержание безаварийной эксплуатации.

- Число предложений, написанных рабочими и служащими, может быть увеличено в три раза благодаря их высокой квалификации и гибкости.

Кроме того, реализация этой концепции может привести к созданию чистых, аккуратных и удобных рабочих мест, улучшению жизненного положения производственных работников и повышению уровня доверия между ними.

8 основных принципов TPM

Технологическое производственное управление (TPM) основано на 8 основных принципах.

Автономное обслуживание

Этот принцип предполагает, что ежедневное обслуживание оборудования осуществляется операторами, работающими с ним, без участия технического персонала.

Реализация данного принципа приводит к тому, что операторы получают более глубокое понимание работающих на станках механизмов, которое позволяет быстро определить поломки или предотвратить возможные проблемы. В свою очередь, специалисты технического обслуживания привлекаются к решению более сложных задач, что позволяет им оптимизировать свою работу.

Важное место занимает планирование технического обслуживания. В соответствии с этим принципом, для любого оборудования необходимо проведение плановых мероприятий, в которых должны принимать участие как операторы, так и сервисный отдел. График такого обслуживания можно запросить у производителя или расчет провести самостоятельно, опираясь на статистику отказов и прогноз показателей. Такие работы являются оптимальными для планирования системами автоматизации обслуживания, что подтверждается возможностью использования в Окдеск календарного представления и инструментарием учета регламентных работ.

Ознакомьтесь с возможностями Okdesk — это абсолютно бесплатно.

Эффективное плановое обслуживание помогает сократить частоту и продолжительность неплановых остановок, ускоряет выполняемые работы (так как можно заранее подготовиться к ним). Также оптимизируется логистика запасных частей и расходных материалов, что дополнительно позволяет управлять складскими запасами.

Контроль качества обслуживания

Во время обслуживания проводится анализ дефектов, и если будут выявлены повторяющиеся причины, будет предпринята более высокоуровневая мера по их устранению. Это поможет сократить время простоя оборудования и затраты на его запуск.

Постоянное улучшение

Данный принцип предполагает, что работники из разных отделов работают вместе, чтобы улучшить работу с оборудованием и снизить потери. Для этого мы создаем кросс-функциональные группы из каждого отдела нашего предприятия.

Раннее управление разработкой оборудования

Применение опыта в обслуживании оборудования помогает создать устройства следующего поколения, упрощая процесс обслуживания и ускоряя запуск новой техники.

Обучение персонала

В соответствии с этим принципом наши специалисты, работающие с оборудованием, и управленцы различных уровней проходят дополнительное обучение, позволяющее им лучше разобраться в особенностях устройств. Такой подход облегчает задачи линейного персонала по обслуживанию техники, мотивирует их не использовать оборудование до износа, а следить за увеличением срока его эксплуатации.

Безопасность и здоровье

Мы придерживаемся принципа «правила пяти С» и строго соблюдаем порядок на рабочем месте. Это позволяет уменьшить риски для здоровья людей, сократить аварии и связанный с ними простой.

TPM в офисах

Для сотрудников административного персонала, работающих в офисах, которые не имеют непосредственного отношения к производственным процессам, также используются аналогичные практики.

Основные этапы внедрения комплексной системы ухода за оборудованием

Внедрение комплексной системы ухода за оборудованием на предприятии необходимо проводить поэтапно.

Шаг 1 — выбор оборудования для эксперимента

При выборе оборудования для эксперимента, следует отдавать предпочтение тем, где можно быстро получить результаты от внедрения улучшений. Это способствует оценке перспективности предложенной идеи и возможности ее окупаемости. Важно избегать выбора оборудования с повторяющимися серийными проблемами, так как в случае отсутствия опыта в этой области, их решение может стать сложной задачей.

Шаг 2 — приведение оборудования в рабочее состояние

При выборе конкретного оборудования необходимо применять принципы «5 С», то есть организовать рабочую зону, разместить вещи в определенных местах и т.д. Определите задачи по обслуживанию, проверке и настройке оборудования, которые могут выполняться обычными сотрудниками, а не только сервисной службой. Стандартизируйте все процессы и проведите обучение.

Шаг 3 — оценка общей эффективности оборудования

Учитывайте и анализируйте все незапланированные простои оборудования на данном этапе. Для этого используйте метрику Overall Equipment Effectiveness, которая показывает долю времени, в течение которого оборудование было продуктивным. Первоначальные измерения являются отправной точкой для отслеживания дальнейшего улучшения.

Шаг 4 — устранение основных потерь

Следует провести анализ на наличие проблем и претензий, чтобы внести необходимые изменения. Таким образом, возможно устранение источников наибольших потерь. Для этого требуется создание кросс-функциональных команд, объединяющих операторов оборудования, менеджмент и представителей сервисной службы. После применения изменений нужно повторить измерение OEE, чтобы оценить их эффективность.

Важным этапом является внедрение профилактического обслуживания после устранения наиболее заметных дефектов. Контролировать замену изношенных деталей и организовать оптимизацию графика предиктивного обслуживания для предотвращения простоев.

Перечисленные принципы предполагают участие всех операторов и ремонтников в едином процессе обслуживания, а также их ответственность за состояние технического оснащения предприятия. Сотрудники, работающие на оборудовании, должны постоянно наблюдать и контролировать особенности функционирования используемой техники. Если отклонение от рабочих норм обнаружено, они должны незамедлительно обратиться в ремонтную службу, которой необходимо принять необходимые меры.

Этапы внедрения ТРМ:

- Внедрение автономного обслуживания.

- Организация планового обслуживания.

- Обеспечение высокого качества обслуживания.

- Внедрение системы непрерывного улучшения / Кайдзен.

- Раннее управление оборудованием.

- Обучение сотрудников.

- Соблюдение мер безопасности, здоровья и охраны окружающей среды.

- Применение ТРМ в офисах.

Главной идеей ТРМ является активное участие всех сотрудников в едином процессе обслуживания и их ответственность за состояние технических средств предприятия. Сотрудники, работающие на оборудовании, должны постоянно наблюдать и контролировать особенности функционирования используемой техники. Если отклонения от рабочих норм обнаружены, необходимо сразу же обращаться в ремонтную службу.

- Производится отбор оборудования для начала эксперимента в рамках системы. Это могут быть устройства с потенциалом для улучшения, с проблемами, либо с ограниченной мощностью.

- Выбранное оборудование проходит полную проверку и подготовку к работе.

- Определяется общая работоспособность выбранного оборудования.

- Выявляются основные потери и препятствия методом Кайдзен и корректируются.

- Применяются тактики профилактического обслуживания.

- Увеличение качества продукции;

- Сокращение жалоб со стороны потребителей;

- Снижение расходов на обслуживание оборудования;

- Улучшение производительности выбранного оборудования;

- Сокращение необходимости в участи внепланового ремонта;

- Сокращение простоя оборудования;

- Снижение себестоимости производства;

- Ликвидация технических проблем.

- Инвестиции становятся более прибыльными;

- Снижается вероятность возникновения аварий на предприятии.

Обратите внимание на программу тренинга:

Ознакомьтесь с другими материалами по этой теме:

- Что из себя представляет метод Шесть сигм?

- Что является объектом системы 5S?

- Что такое метод «Диаграмма Парето»?

- Что такое кайдзен?

- Что означает термин канбан?

- Применение бережливого производства в офисе. Как создать бережливый офис?

Расскажите своим друзьям в социальных сетях

Программа TPM для бережливого производства

TPM — это специальная методика обслуживания производственного оборудования, которая позволяет ему оставаться в постоянной готовности к работе. В данной статье вы найдете подробное описание, как реализовать эту методику в условиях бережливого производства.

Главная цель всестороннего ухода за оборудованием заключается в продлении его срока службы и снижении возможных потерь, включая простои, брак и несчастные случаи на производстве. Суть концепции TPM (Total Productive Maintenance) заключается в проактивном обслуживании оборудования, задействуя в этом не только сервисный персонал, но и всю команду.

Эксперты из Системы Финансовый директор поделились своими знаниями о том, как осуществлять анализ производительности сотрудников.

TPM сосредоточен на предотвращении возникновения потерь, а не на их ликвидации уже после возникновения проблем. Это позволяет повысить эффективность производства и обеспечить бесперебойную работу оборудования. Один из основополагающих принципов TPM — контроль качества производства, который помогает уменьшить количество брака и повысить уровень эффективности.

Систематический подход к управлению оборудованием включает регулярное техническое обслуживание, планирование профилактических работ и обучение сотрудников правильной эксплуатации машин и оборудования. Только так можно достичь эффективной работы производственных линий и минимизировать потери.

Ключевыми элементами TPM являются совместные усилия коллектива по поддержанию оборудования в эксплуатационном состоянии, непрерывное обучение персонала новым методам и технологиям обслуживания и постоянное совершенствование качества производства. Только при строгом соблюдении всех этих аспектов можно достигнуть поставленных целей и обеспечить эффективность производства.

Как учитывать производственные отходы, читайте в рекомендациях.

Для эффективного проведения TPM необходимо уделить внимание каждой детали и разработать четкие планы технического обслуживания. Также необходимо следить за их выполнением и вовремя реагировать на любые отклонения. Для правильной реакции на изменения важно проводить систематические обучения персонала, чтобы они были в курсе всех нововведений.

TPM Включает контроль качества производства, который необходимо осуществлять постоянно. Для гарантии высокого качества выпускаемой продукции и минимизации риска возникновения брака необходимо анализировать данные по производственному процессу и выявлять возможные проблемы. На основе анализа нужно разрабатывать планы их решения, чтобы производство оставалось эффективным и конкурентоспособным.

В книге вы найдете рекомендации, как использовать концепции эффективного производства в офисе.

Тот факт, что TPM — это не только метод обслуживания оборудования, но и философия управления производством, делает его важным элементом высокой эффективности, уменьшения потерь и повышения качества выпуска продукции. Для успешного производства и конкурентоспособности компании настоятельно рекомендуется внедрение правильных методов TPM.