Коагулятор — это важное оборудование, применяемое в нефтянке для очистки нефти от воды и других примесей. С его помощью происходит слипание мельчайших частиц, облегчая процесс фильтрации и повышая эффективность переработки сырья.

В следующих разделах статьи мы рассмотрим принцип работы коагулятора, его основные типы, а также преимущества его использования в нефтянной промышленности. Узнаете, какие нюансы и особенности стоит учитывать при выборе подходящего оборудования для вашего производства, а также как увеличить его эффективность и продолжительность службы. Погрузитесь в мир современных технологий очистки нефтепродуктов и узнайте, как коагуляторы помогают сделать этот процесс более экологически чистым и эффективным.

- Коагулятор в нефтянке – это оборудование, применяемое для очистки нефтепродуктов от воды и других примесей.

- Принцип работы коагулятора заключается в образовании крупных частиц загрязнений за счет облегчения процесса слипания мельчайших частиц веществ.

- Коагуляторы широко используются при переработке нефти, так как позволяют улучшить качество продукции и повысить эффективность технологического процесса.

- Это необходимое оборудование помогает сократить затраты на обработку и утилизацию отходов, что делает процесс производства более экономичным и экологически безопасным.

- Коагуляторы различаются по принципу действия, производительности и размерам, что позволяет выбрать оптимальное оборудование для конкретных задач и условий производства.

Коагулятор: новый метод очистки сточных вод

Для более эффективной очистки сточных вод был разработан новый уникальный коагулятор. Устройство оснащено гибкими трубопроводами, которые обеспечивают загрузку и выгрузку воды. Корпус коагулятора выполнен из двух или нескольких цилиндрических обечаек из биметалла. Внешний слой состоит из обычной стали, а внутренний – из нержавеющей стали.

В местах соединения обечаек установлена вставка в виде кольца с прикрепленными к нему пластинами. Загрузочное устройство оборудовано трубопроводом для подачи кислорода, расположенным внутри гибкого трубопровода.

Использование коагулятора позволяет производить более качественную обработку сточных вод. Он прост в использовании и приводит к более высоким показателям очистки воды.

Данный изобретение представляет собой коагулятор, который включает корпус, привод, опоры и основание, а также загрузочное и разгрузочное устройства. Отличительной особенностью данного устройства является то, что каждое из загрузочного и разгрузочного устройств представлено в виде гибкого трубопровода. Один конец этого трубопровода герметично соединен с корпусом, а другой снабжен воронкой, которая соединена с трубопроводом с помощью подшипника и опирающегося на него фланца.

Корпус коагулятора выполнен из двух или нескольких цилиндрических обечаек, которые изготавливаются из биметалла. Внутренний слой биметалла выполнен из нержавеющей стали, а наружный слой — из обычной стали. В месте соединения корпуса установлена вставка в виде кольца, на которое прикреплены пластины.

Загрузочное устройство коагулятора снабжено трубопроводом для подачи кислорода, который расположен внутри гибкого трубопровода, соосно ему. Эта особенность обеспечивает более эффективную работу устройства.

Таким образом, предлагаемый коагулятор обладает уникальной конструкцией и позволяет эффективно проводить процесс коагуляции сырья.

Новое изобретение относится к области гидрометаллургии и очистки стоковых вод и может применяться в промышленности, такой как металлургическая, химическая, машиностроительная, горнодобывающая и других.

Суть технического результата у изобретения схожа с коагулятором барабанным КБ-1, оснащенным корпусом, подгрузочным и разгрузочным устройствами, опорами, приводом и основанием для этих устройств. В изобретении используется подводящая труба, которая крепится к торцевой стенке коагулятора с помощью сальника.

Данный коагулятор обладает рядом недостатков, таких как низкая производительность вследствие неполного заполнения барабана и выполнение корпуса из дорогостоящей нержавеющей стали. Кроме того, конструкция коагулятора требует толстого листа из нержавеющей стали для обеспечения прочности при динамических нагрузках, однако это усложняет сварочные работы при соединении листов в прочную конструкцию.

Одна из задач заключается в создании более простого и дешевого корпуса для коагулятора, который бы обладал высокой прочностью. Также необходимо повысить эффективность окисления органических веществ, которые подвергаются очистке. Это приведет к увеличению производительности коагулятора, сокращению времени очистки и улучшению ее качества.

Для решения задачи в коагуляторе используется набор элементов, включающий корпус с опорами, приводом и основанием, а также загрузочные и разгрузочные устройства, выполненные в виде гибких трубопроводов, один конец которых герметично соединен с корпусом, а другой — с воронкой, соединенной с трубопроводом с помощью подшипника и фланца. Корпус состоит из нескольких цилиндрических обечаек из биметалла с наружным слоем из обычной стали и внутренним — из нержавеющей стали. Обечейки соединены в месте соединения с вставкой в виде кольца и прикрепленными к ней пластинами. Кроме того, загрузочное устройство оборудовано трубопроводом для кислорода, соосно расположенным внутри гибкого трубопровода.

Использование нескольких обечаек при производстве корпуса коагулятора обеспечивает качественность сварочных работ и удобный доступ к сварочному шву внутри обечайки. При изготовлении корпуса из биметалла с верхним слоем из обычной стали и внутренним из нержавеющей стали, сохраняется прочность и упрощается производственный процесс, так как внутренний слой изготавливается из тонкостенного листа с легкой сваркой, в отличие от толстостенных материалов. Кроме того, выбор нержавеющей стали для внутреннего слоя позволяет снизить затраты на производство, несмотря на ее более высокую цену по сравнению с наружным слоем.

Использование трубопровода для подачи кислорода в составе загрузочного устройства коагулятора позволяет повысить степень окисления органических и неорганических веществ. Установка кольцевидной вставки в месте соединения цилиндрических обечаек корпуса обеспечивает крепление пластин, что способствует более эффективной перемешиванию загрузки. В результате, производительность коагулятора увеличивается за счет возможного появления гальванопары между разными материалами загрузки благодаря разнице электрохимических потенциалов.

Эти улучшения позволяют достигнуть поставленной цели, а именно создать прочный, недорогой и легкий в изготовлении корпус коагулятора, а также увеличить его производительность за счет расширенного эффекта окисления.

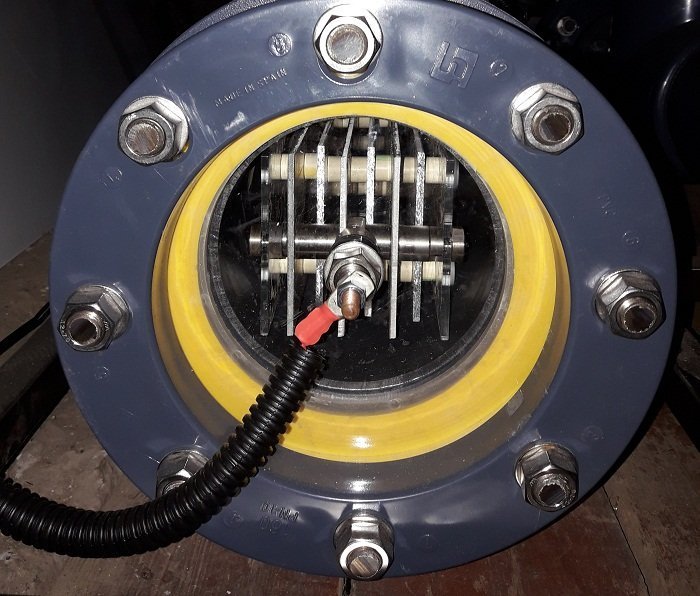

На чертеже изображен боковой вид коагулятора.

Коагулятор представляет собой корпус 1, который установлен горизонтально и способен вращаться. Он выполнен в форме барабана, состоящего из цилиндрических обечаек 2 и 3. Обечайки могут быть двумя или несколькими и выполнены из биметалла. Наружный слой обечаек, главным образом, состоит из трубы 4, изготовленной из обычной стали, а внутренний тонкостенный лист 5 — из нержавеющей стали.

Обечайки 2 и 3 соединены друг с другом с помощью кольцообразной вставки 6, оборудованной пластинами 7. Коагулятор Включает базу 8, бандаж 9, привод 10, опоры 11, загрузочное устройство 12, выполненное в виде гибкого трубопровода 13. Один конец трубопровода 13, которая герметически соединена с горловиной 15 стенки 16 корпуса 1, а другой конец 17 герметически связан с воронкой 18 с помощью фланца 19, который опирается на подшипник 20.

Подшипник 20 может перемещаться вдоль фронтальной плоскости, которая проходит через центр коагулятора. Коагулятор также оснащен разгрузочным устройством 21, выполненным из гибкого трубопровода 22. Один конец трубопровода 22 герметически соединен с горловиной 24 стенки 25 корпуса 1, а другой конец 26 герметически связан с воронкой 27 с помощью фланца 28, который опирается на подшипник 29, который также может двигаться вдоль фронтальной плоскости, проходящей через центр коагулятора. Внутри загрузочного устройства 12 расположен трубопровод 30 для подачи кислорода. Кроме того, корпус 1 оснащен патрубком 31 для загрузки в коагулятор, патрубком 32 для слива и устройством 33 для удаления воздуха.

Работа коагулятора проводится следующим образом.

Перед началом работы корпус 1 коагулятора наполняется смесью из железного и медного скрапа либо железного скрапа и кокса в определенных пропорциях через патрубок 31. В такой смеси, благодаря разности электрохимических потенциалов загруженных материалов, появляются гальванопары, которые необходимы для улучшения процесса очистки сточной воды.

Далее воронки 18 и 27 устанавливаются на разных высотах друг от друга при помощи перемещения соответствующих подшипников 20 и 29, чтобы создать необходимый перепад высот. Это обеспечивает условия для полного заполнения коагулятора и очистки исходной жидкости. Чтобы поместить жидкость в коагулятор, ее наливают в приемную воронку 18, и она проходит через гибкий трубопровод 13 и горловину 15 в корпус 1 коагулятора.

После этого включают привод 10, и корпус 1 коагулятора, загрузочное и разгрузочное устройства 12 и 21 начинаются вращать. В результате в рабочей зоне корпуса 1 происходят электрохимические процессы, включая образование магнитных форм соединений железа, особенно магнетита. В то же время происходят и другие химические процессы.

Гибкий трубопровод 30 используется для подачи кислорода в корпус 1, чтобы усилить окисление органики. С помощью пластин 7, приваренных к вставке 6 в местах соединения обечаек 2 и 3, происходит процесс "ворошения", который смешивает загрузку внутри коагулятора и улучшает их очистку. Итогом всех этих процессов являются сточные воды, которые проходят высокую степень очистки от любых примесей. Выход очищенной воды осуществляется через горловину 24, гибкий трубопровод 22 и воронку 27. Чтобы избавиться от воздуха, накапливающегося в верхней части корпуса 1 коагулятора, используется устройство 33.

В процессе очистки воды постоянно происходит замена загрузки. Для этого более крупные фракции загружаются через патрубок 31, а мелкие — через загрузочное устройство 12. После использования загрузку удаляют через патрубок 31, а для осмотра и ремонта коагулятора полностью удаляют воду через патрубок 32.

Данное изобретение обладает промышленным применением, так как простые и незначительные изменения в конструкции коагулятора способствуют упрощению его изготовления и сокращению расхода дефицитного материала. Для этого достаточно изготавливать корпус коагулятора не полностью из нержавеющей стали, а только частично, что не уменьшает его прочности и коррозионной стойкости, что в свою очередь увеличит экономическую эффективность коагулятора. Кроме того, экономическую эффективность коагулятора повышает трубопровод в загрузочном устройстве для подачи кислорода и оборудование корпуса коагулятора в месте соединения обечаек, где вставлено кольцо со специальными пластинами.

Нужно отметить, что коагуляторы нашли применение в гидрометаллургии, очистке сточных вод, выделении благородных металлов, тяжелых металлов, мышьяка, изотопов и других радиоактивных элементов. Одновременно, ЮНЕСКО рекомендует использовать метод очистки коагуляторами, как экономически перспективный метод очистки сточных вод. Поэтому Koagulyator будет широко использоваться в промышленности, а именно — будет промышленных применение.

Избавление от нефтехимии в сточных водах на электростанциях

Физико-химические методы очистки воды от нефтепродуктов постоянно улучшаются ионизацией в многокамерных флотационных установках, это подтверждает постоянный прогресс в этой отрасли. Такие системы очистки от нефти получают все большее распространение.

С помощью гидроэлеватора сточные воды тепловых электростанций, загрязненные нефтепродуктами, направляются в камеру грубой очистки. Затем происходит очистка в гидроциклоне и флотационных камерах, где при расходе рециркуляционной воды около 15% от общего объема, воды находятся от 5 до 15 минут. Конечной станцией очистки является отстойная камера. Общая продолжительность очистки в установке варьируется от 25 минут до 1 часа. Существуют флотационные установки с вращающимся водораспределителем, которые оптимальны по конструкции и позволяют очищать воду до остаточной концентрации нефтепродуктов, не превышающей 20 мг/л.

За границей наработано значительное количество опыта в эксплуатации установок напорной флотации. Данные системы очистки позволяют извлекать нефтепродукты из воды до уровня остаточной концентрации в 15-50 мг/л (без применения реагентов) либо в диапазоне от 5-15 мг/л (при использовании сернокислого алюминия).

Если исходная концентрация нефтепродуктов в загрязненной воде невелика и не превышает отметку в 50 мг/л, то изменяя время проведения очистки или количество внесения реагентов можно получить окончательное значение концентрации нефтепродуктов менее 3 мг/л.

Для очистки воды от нефтепродуктов можно использовать метод электрофлотации. Это достигается за счет воздействия электрического поля на частицы нефти, которые перемещаются к аноду. В процессе электролиза образуются пузырьки газа, которые поднимают частицы нефти на поверхность воды. Если применить многоступенчатую систему очистки, концентрация нефтепродуктов может быть снижена в 20 раз. Это можно достичь при начальной концентрации нефтепродуктов около 200 мг/л и расходе электроэнергии 0,3–0,5 кВт на 1 м3 очищаемой воды.

Кроме того, при электрофлотации в сточной воде происходит окисление других органических загрязнителей. В результате показатели химического и биологического потребления кислорода (ХПК и БПК) в очищаемой воде снижаются.

Коагуляционный метод

Существует метод, по которому можно избавить сточные воды электростанций от эмульгированных и суспензированных нефтепродуктов. Для этого необходима коагуляция, при которой используются реагенты-коагулянты, в частности, различные соли железа и алюминия. Для регулирования уровня pH воды используется известковое молоко. В результате коагуляции происходит совместное осаждение растворенных примесей, что приводит к существенному уменьшению показателей ХПК и БПК в очищенной воде.

Чтобы повысить эффективность коагуляции, можно использовать высокомолекулярные анионные флокулянты.

Был проведен эксперимент с использованием нетрадиционных реагентов, полученных из отходов производства. Среди таких веществ наблюдается диоксид титана, который состоит из соединения титана (титанилсульфата) и солей двух- и трехвалентного железа.

Коагулятор обладает важной ролью в процессе очистки нефтяных сточных вод в нефтяной промышленности. Он используется для улучшения процесса флотации и осаждения взвешенных частиц нефти, солей и других загрязнений. Коагуляция позволяет увеличить скорость осаждения загрязнителей и повысить эффективность очистки воды.

Применение коагулятора в нефтянке помогает снизить негативное воздействие нефтяных сточных вод на окружающую среду. Благодаря коагуляции удается улучшить качество очищенной воды до уровня, который соответствует экологическим стандартам и требованиям безопасности.

Однако важно помнить, что правильный выбор коагулятора, его дозировка и применение зависят от конкретных характеристик нефтяных сточных вод и процессов очистки. Поэтому перед внедрением системы коагуляции необходимо провести тщательное исследование и анализ, чтобы обеспечить эффективное очищение и минимизировать негативное воздействие на окружающую среду.

Техническое оборудование для коагуляции

Данный прибор предназначен для эффективного перемешивания воды, латексфторкаучука и азотной кислоты. Его конструкция представляет собой вертикальный цилиндрический сосуд с плоской крышкой и штуцером на обечайке, а также двумя люками на крышке для заливки рабочей среды в зону смешивания. Выход продукта осуществляется через отвод, установленный на днище корпуса.

Описание проекта:

Особенности:

- Этот прибор может использоваться в условиях макроклиматических районов с умеренным и холодным климатом. Согласно ГОСТ 15150-69, он имеет климатическое исполнение УХЛ4.

- Корпус, вал, мешалка и другие детали, контактирующие с рабочей средой, изготовлены из стали 12Х18Н10Т согласно ГОСТ 7350-77. Детали, не контактирующие с рабочей средой, сделаны из стали Ст3 по ГОСТ 380-2005.

- Основные компоненты аппарата включают следующие узлы: емкость, привод с сальниковым уплотнением и мешалка

Рабочее давление:

Давление при наливе

Температура рабочей среды составляет от +15 до +60 ℃

Пробное давление:

Давление при наливе

Рабочая среда:

Вода, латексфторкаучук, азотная кислота концентрацией 0,3-1 %. Физическое состояние среды — жидкость

Характеристика рабочей среды:

— класс опасности по ГОСТ 12.1.007-76 — 3- пожароопасность — отсутствует- взрывоопасность — отсутствует- плотность — 1100…1300 кг/м3

Вместимость:

0,7 м3

Поверхность теплообмена:

3,1 м2

Марка материала основных элементов:

Назначенный срок службы аппарата составляет 10 лет

Перемешивающее устройство:

- Частота вращения — 50. 600 об/мин

- Мощность электродвигателя — 55 кВт

Нажимая на кнопку, вы соглашаетесь с условиями обработки персональных данных

Хотите нашу помощь? Оставьте заявку и наш специалист свяжется с вами в ближайшее время. Если вам нужно, чтобы мы перезвонили, то оставьте свой номер, и мы свяжемся с вами в рабочее время в течение 15 минут. При оставлении заявки, пожалуйста, ознакомьтесь с условиями обработки персональных данных, нарушение которых запрещено законом.

Оставьте заявку и прикрепите необходимые файлы, а мы вам вышлем расчет проекта. Если вы заинтересованы в инжиниринге, производстве и новых технологиях, любите развиваться и видеть результат своей работы, то мы будем рады видеть вас в нашей команде. Оставьте свой отклик на вакансию, и приложите свое резюме в формате PDF. Если у вас есть вопросы, то ознакомьтесь со страницой "О компании", где вы найдете всю необходимую информацию. Также, прочитайте наши "Условия" для успешного сотрудничества.

Мы предлагаем график работы с понедельника по пятницу, позволяющий отработать 8 часов в день, и готовы обсудить часы работы, чтобы удовлетворить потребности наших сотрудников.

Работа в ТЕХВЭЛе обеспечивает возможности развития в инженерной сфере, которая является одной из самых быстро растущих в мире.

Наши сотрудники могут рассчитывать на возмещение расходов на ГСМ при выезде на объекты, а также участие в множестве интересных и масштабных проектов.

Мы обеспечиваем комфортные условия труда, включая удобные рабочие места и современное оборудование.

Будущее в ТЕХВЭЛе может включать посещение выставок и конференций, а также карьерный рост при расширении возможностей и объемов работ.

Мы признаем и вознаграждаем наших сотрудников за активное участие и развитие компании, а также предлагаем гибкую систему мотивации, включающую оклад и проценты от привлеченных заказов.

ТЕХВЭЛ — это компания полного цикла инжиниринга, специализирующаяся на разработке, проектировании, изготовлении и поставке нестандартного, теплообменного, емкостного оборудования для машиностроения, нефтегазовой, химической, металлургической и других отраслей.

Наша компания работает с промышленными предприятиями в России, такими как ПАО «ЕВРАЗ», ОАО «УГМК», ОАО «ПНТЗ», ПАО «Сургутнефтегаз», ОАО «Метафракс», ОАО «Фортум», ООО «Технониколь» и другими. Мы оказываем инжиниринговые услуги, которые становятся все более востребованными с каждым месяцем. В связи с этим, наша команда постоянно расширяется и мы ищем специалиста по 3D-сканированию.

Для того, чтобы присоединиться к нашей команде, необходимо иметь навыки работы на ПК, опыт 3D-сканирования, понимание основ конструкции механического оборудования и умение моделировать в программных продуктах SolidWorks, Inventor, Компас 3D. Важно желание получать новый опыт в работе с разными видами оборудования и наличие собственного автомобиля.

Если вы присоединитесь к нашей команде, вас ожидают увлекательные задачи в области инжиниринга.

• Исполнение заявок на сканирование 3D-объектов клиентов, полученных через телефон, электронную почту или мессенджеры;• Оказание консультаций клиентам по методике лазерного и оптического 3D-сканирования предметов;• Сканирование необходимого оборудования, запасных частей и подготовка материалов для сканирования, если это требуется. Можно работать как в офисе, так и на месте;• Обработка первичных данных, компоновка и изменение облака точек после сканирования;• Преобразование точечной модели в полигональную модель, создание твердотельной 3D-модели для системы CAD;• Оценка точности изготавливаемого продукта с использованием 3D-сканирования;• Организация работ по 3D-моделированию (передача технического задания на моделирование коллегам, контроль за выполнением);• Формирование отчетности о выполненных заявках на 3D-сканирование;• Создание подробной 3D-модели и сборок в системах CAD (по согласованию с заказчиком);• Поиск потенциальных проектов, ведение переговоров (по договоренности).

Коагуляция и использование коагуляторов

LLC "Intech GmbH" — инжиниринговая компания, осуществляющая поставки отдельных узлов и оборудования, а также разрабатывающая инжиниринговые решения для предприятий различных отраслей. Мы готовы разработать и поставить коагуляторы в соответствии с вашим индивидуальным техническим заданием.

Коагуляция — это процесс объединения мелких частиц в более крупные конгломераты путем сцепления. Этот процесс является важным элементом современных технологий и широко применяется вместе с другими процессами, такими как осаждение, фильтрация, центрифугирование и т.д. Однако, он также может использоваться самостоятельно.

Коагуляция играет роль ускорителя и инициатора процесса при разделении суспензий, так как крупные частицы легче выделяются из среды. Это позволяет значительно ускорить процесс отстаивания и существенно сократить время его проведения. Кроме того, основные процессы, такие как фильтрация, могут быть невозможными без коагуляции, если размер дисперсных частиц меньше минимального уровня для улавливания. Если дисперсная система является коллоидным раствором, то разделение ее с помощью вышеперечисленных методов возможно только после увеличения размера частиц.

Образование коагуляционных частиц затрудняется за счет наличия гидратной сольватной оболочки, состоящей из молекул сплошной среды, которая возникает при наличии воды в качестве дисперсионной среды.

При попадании твердой дисперсной частицы в жидкость ее поверхность может адсорбировать или отдавать ионы из окружающей среды в зависимости от физико-химических свойств системы. Благодаря этому частица приобретает поверхностный заряд, создавая вокруг себя слой молекул растворителя, который в коллоидной системе называется мицеллой. Наличие такого слоя электрического заряда препятствует ближайшему сближению дисперсных частиц и, следовательно, процессу коагуляции.

Вещества, которые могут разрушать оболочки солватации, получили название коагулянтов, и на их роль часто выступают поверхностно-активные вещества. Кроме того, существует и другой способ усиления коагуляции — это увеличение броуновского движения дисперсных частиц и снижение вязкости дисперсионной среды путем повышения температуры. Это приводит к увеличению количества взаимных столкновений, но такой метод энергозатратен и редко применяется.

Электрокоагуляция является другим методом обеззараживания воды, который использует подачу постоянного тока для осуществления анодного растворения металла. Когда ионы металла гидролизируются в водном растворе, они превращаются в коагулянт и способствуют деформации двойного электрического слоя дисперсных частиц. Электрокоагуляция является более затратным методом, чем использование реагентов, поэтому его чаще всего используют в случаях, когда возникают сложности с доставкой достаточного количества коагулянтов.

В процессе коагуляции частичек суспензии происходит их слипание, что приводит к образованию грубых агрегатов или хлопьев — флокул. Флокулянты — вещества, способствующие этому процессу. Однако, в структуре получаемых частиц есть различия, обусловленные разными механизмами слипания мелких частиц. Флокулы могут формироваться за счет местного поглощения макромолекул флокулянта, связей между частицами через адсорбированные молекулы, а также других методов, таких как вытеснительная флокуляция и прочие.

Процессы коагуляции и флокуляции широко применяются в водоочистке и водоподготовке в качестве самых эффективных и экономичных способов удаления тонкодисперсных твердых загрязнителей из воды. Добавление дешевого коагулянта в большой объем воды позволяет использовать простые, экономически эффективные процессы осаждения и фильтрации для ее очистки. Кроме того, коагуляция находит применение в медицине, пищевой промышленности и других областях

Приборы для коагуляции воды

В области водоочистки и водоподготовки широко используются устройства для проведения процесса коагуляции. Главное их преимущество заключается в возможности обработки больших объемов суспензии. Для этого обычно используют несколько аппаратов, что позволяет разделять стадии процесса пространственно. Для удобства размещения и обслуживания аппараты можно объединить в один агрегат. Конструктивное исполнение устройства зависит от применяемого способа коагуляции.

Основной этап установки коагуляции (применительно к очистке воды) представляет собой следующую схему. Составление концентрированного раствора коагулянта происходит в отдельном смесителе, где смешиваются чистая вода и реагент в виде жидкости или порошка.

После этого раствор дозируется в определенной пропорции в смеситель, где вместе с потоком очищаемой воды сильно перемешивается. Оттуда поток направляется в осветлитель, чтобы избавиться от коагулированных или флокулированных частиц.

В случае необходимости продолжительной химической реакции между загрязнителями воды и реагентом, можно добавить камеру хлопьеобразования между смесителем и осветлителем. Ее дизайн зависит от объема суспензии, который нужно обработать. Для малых объемов или особых требований к очистке используются металлические аппараты с мешалками, а для массовой обработки стоков применяют железобетонные конструкции с барботированием или установкой частичных перегородок на пути тока суспензии, что постоянно меняет его скорость и направление.

В электрокоагуляторах могут использоваться как химические реагенты, так и продукты растворения электродов. При этом возникает необходимость подбора материала электрода, аналогичного выбору коагулянта, который будет соответствовать поставленной задаче. Для достижения желаемого эффекта иногда используются электроды из сплавов многих металлов вместо монометаллических. Однако Важно правильно настроить силу тока, поступающего на электроды. Недостаточная сила приведет к неполному разложению реагентов, а избыток тока обусловит возникновение эффекта пассивации электрода и резкое уменьшение его растворения.

Для улучшения эффективности взаимодействия с суспензией электроды могут быть выполнены в форме широких пластин и скомпонованы в пакеты из нескольких штук. По ним протекает поток суспензии. Дисперсные частицы, взаимодействуя с продуктами электрохимического разложения на электродах, подвергаются коагуляции и осаждаются на дно, тогда как очищенный поток жидкости выводится наружу. Суспензия может двигаться по пластинам как горизонтально, так и вертикально, поднимаясь снизу вверх.

Одним из распространенных заблуждений на тему «Коагулятор это в нефтянке» является мнение о том, что коагулятор — это устройство или процесс, используемый исключительно в нефтяной промышленности. Однако на самом деле коагулятор — это химическое вещество или приспособление, которое способствует слипанию или склеиванию мельчайших частиц в жидкости или газе для образования более крупной фракции.

Коагуляторы используются не только в нефтяной промышленности, но и во многих других отраслях, таких как пищевая, фармацевтическая, химическая, водоочистка и другие. Благодаря своим уникальным свойствам коагуляторы помогают улучшить процессы очистки, фильтрации и сепарации различных веществ.

Таким образом, важно понимать, что коагуляторы являются важными химическими компонентами, применяемыми в различных отраслях промышленности, и не ограничиваются только нефтяной сферой.

Назначение коагуляторов в нефтяной промышленности

В нефтяной промышленности распространены различные типы сепараторов и их этапов: корзинчатые сепараторы, микрофильтры, коагуляторы из стекловолокна и картриджи для водопоглощения, соответствующие стандартам, действующим в данной отрасли.

- Фильтрующие картриджи помещаются в специальный корпус

- Корзинчатые фильтры с мелкими отверстиями (23 мкм и более)

- Микрофильтры с еще более мелкими отверстиями, до 1 мкм

- Фильтры, предназначенные для разделения масла и воды методом коалесценции.

- Сепараторы, ограничивающие поток воды и разделяющие фазы (нефть/газа/воды).

Инженерные работы и производительность

Наша система фильтрации проходит все необходимые инженерные работы в соответствии со спецификациями и гарантирует соответствующие требования к производительности до начала производственной деятельности. В результате, система может полностью удалить твердые частицы, жидкости и газы, а также сложные смеси, которые могут накапливаться в форме геля, пены и шлама.

Компоненты сепараторов нефти/газа/воды обычно включают корзинчатые или микронные фильтры для предварительного разделения фаз, а также коагуляционные фильтры для удаления воды из жидкости.

- Используется сепараторный фильтр для ограничения потока воды перед выпуском очищенной жидкости

- Для создания катриджей применяется коалесцерный коллектор

- Коллектор сепаратора служит для сборки картриджей

- Корпус оснащен быстродействующим замком

- Для определения падения давления и времени замены картриджа используется дифференциальный манометр

- Поплавковый контроль устанавливается для слива загрязняющих веществ

- Обеспечивается наличие пробных портов для грязных и чистых потоков

- Возможно обнаружение и контроль уровня жидкости/межфазной границы, для просмотра загрязняющих веществ служит смотровое стекло

- На входе и выходе предусмотрены точки слива для грязного и чистого потоков соответственно

- Для предотвращения избыточного давления установлен клапан сброса давления

- Сепаратор воздуха служит для сброса скопившегося воздуха/газа

- Предусмотрен выход газа, нефти, воды

Холодные зимние условия могут привести к установке другого оборудования, такого как нагреватели, перед сепаратором для его защиты.

Множество факторов влияют на характеристики сепаратора:

- Расход жидкости

- Свойства жидкости

- Размер частиц

- Конфигурация судна

- Внутренние особенности сепаратора

- Система контроля

Вместимость сепаратора определяется максимальным разрывом давления, а скорость потока является критическим фактором для успешного процесса разделения. Сепараторы созданы для отделения нефти от воды и газа от жидкости. Выбор системы разделения и внутренней методологии должен быть организован эффективно и точно.

Конструкция сепаратора составлена следующим образом:

- Рассчитать диаметр и длину в соответствии с требованиями к потоку, принимая во внимание параметры разделения, размер капель, скорость и время удержания, объем жидкости, уровни.

- Определить типы внутренних картриджей и провести имитационное моделирование.

Наша линейка коалесцирующих сепараторов прошла тестирование и соответствует требованиям бюллетеня API/EI 1581, 5-го издания. Все штампы соответствуют кодам ASME и CE.

Назначение

Сепаратор нефти/газа/воды – это сосуд высокого давления, используемый в нефтяной промышленности для повышения уровня очистки жидкостей, особенно газа и топлива для реактивных двигателей. Этот процесс необходим для очистки и получения очищенных потоков до систем двигателя.

Одной из задач коализирующих элементов является эффективная очистка жидких потоков от загрязнительных примесей. В секции коагулятора осуществляется отсев частиц воды, которые отделяются от топлива и нефтепродуктов, проходящих через нее. После сбора капель, имеющих более высокую плотность, они направляются в поддон и далее сливаются через автоматический или ручной дренажный клапан. Коагуляторы и сепараторы используются для разделения отдельных потоков нефти/газа/воды в соответствии с техническими характеристиками трубопровода, а также потока воды с твердыми частицами для их последующей утилизации. Последовательное разделение позволяет максимально повысить эффективность и чистоту жидкости в соответствии с юридическими требованиями.

Основные преимущества:

- Полный цикл инженерных работ;

- Гарантия высокой производительности.

- Многофункциональная техническая поддержка во всех областях

- Получите возможность повысить эффективность своих операций, благодаря электронному моделированию философии управления

- Гарантируется предоставление обучения, запасных частей и гарантий на безопасную эксплуатацию нашего оборудования

- Предоставляются услуги по монтажу

- Осуществляются ремонтно-проверочные работы на месте для штампованных емкостей

- Контроль работоспособности и корректировочные работы после пуско-наладочных работ

- Предлагаются монтируемые на платформах, модульные платформы и технологические установки

- Послепродажное обслуживание доступно для удовлетворения ваших потребностей в запасных частях и техническом обслуживании

- Управление проектами и консультационные услуги

- Логистика и экспедирование на объект

- Регулярное профилактическое обслуживание и инструктаж по эксплуатации

- Простота установки и обслуживания

Коагулятор шлака в нефтегазовой индустрии

- Формованные огнеупоры

- Экзотермические смеси

- Шлакообразующие смеси

- Экзотермические вставки

- Коагуляторы шлака

Номер телефона для связи: +7 (960) 113-64-53

Компания ТЕРМАТ специализируется на производстве вспомогательных материалов для литейных производств. В числе нашей продукции – коагуляторы шлака.

Перлитовый коагулятор шлака ШОС20 предназначен для связывания и облегчения удаления шлаков в плавильных агрегатах и ковшах (аналоги: "REMMOS", "SLAX", "БАРЬЕР"). Наш продукт выпускается в мешках весом 15 кг.

Аналогичные материалы широко используются в мировой практике для очистки расплава чугуна и стали от шлака и остатков модификаторов поверхности. Это особенно важно при производстве ответственных, тонкостенных отливок.

На зеркало расплава чугуна (стали) наносится коагулятор, который заставляет материалы вспучиться и в частичной степени расплавиться. Вспученные частицы перлита поглощают шлак, который остался на поверхности вместе с остатками модификаторов. Коагулятор склеивает эти вспученные частицы с шлаком. В результате, получается компактная масса (ком) из расплавленных компонентов, которая затем удаляется целиком.

В процессе работы также осуществляется удаление шлака, который может образоваться на поверхности расплава до начала процесса. Использование огнеупоров, покрытых остаточной пленкой, уменьшает взаимодействие между огнеупором и шлаком, что приводит к повышению межремонтной стойкости. Коагулятор шлака не меняет физико-химические свойства металла.

Помимо указанных свойств, коагулятор шлака также способствует снижению поражения связок и модификаторов, убирает плавающие частицы нерастворенного графита, что делает его хорошим теплоизолятором и замедляет процесс охлаждения расплава. Использование флюса позволяет сократить количество брака, вызванного шлаковыми включениями, и повысить долговечность футеровки на 50%.

Цель применения коагулятора шлака и флюса

Одно из самых передовых направлений в технологии подготовки и очистки воды, включая природные, сточные и технологические растворы, — разработка и внедрение электрохимических методов. Эти методы находят все большее применение в тех случаях, когда традиционные методы механической или химической обработки воды оказываются недостаточно эффективными, а В случаях, когда по каким-то причинам, например, недостатка производственных площадей или сложности транспортировки и использования химических реагентов, не удается применить традиционные методы.

Электрохимические методы, включая электрокоагуляцию, позволяют регулировать физико-химические характеристики обрабатываемой воды, глубоко минерализируют органические загрязнители и обладают высокой бактерицидной эффективностью. Такие методы существенно упрощают технологические схемы очистки воды.

Использование электрокоагуляторов во многих случаях является экологически безопасным, так как они не загрязняют воду анионными и катионными остатками, которые характерны для реагентных методов. Кроме того, при правильном использовании электрокоагуляции в сочетании с другими методами, они могут успешно очищать естественные и сточные воды от примесей различного состава и дисперсности до уровня ПДК. Некоторые технологические решения, которые использует компания "Принцип-Сервис" из города Краснодар, являются уникальными. Способность очистить сточные воды от взвешенных веществ составляет более 99%, а от других загрязнений — 90-97%. Электрохимическая технология практически является безотходной и обеспечивает глубокую очистку промышленных сточных вод от лимитирующих загрязнений, что позволяет использовать очищенные воды повторно.

Принцип работы

Используя электрохимический метод, вместо коагулянтов могут быть добавлены ионы тяжелых металлов для коагуляции воды. Для этого вода проходит через электролизер с алюминиевыми или стальными электродами (анодом и катодом), где происходит растворение анодов. Ионы металлов переходят в очищаемую воду, превращаясь в их гидроксиды или соли, которые обладают способностью коагуляции.

Воду можно обогатить ионами железа (II), если растворять в ней стальные аноды. Реакция протекает по формуле:

Fe – 2e — = Fe 2+

При рН выше 5,5 в результате этой реакции образуется гидроксид железа (II):

Fe 2+ + 2OH — = Fe(OH)2

В свою очередь, гидроксид железа (II) при воздействии кислорода в воде переходит в гидроксид железа (III), который образуется в результате следующей реакции:

Fe 2+ + O2 + 2H2O = 4Fe 3+ + 4OH —

Аноды из алюминия, в свою очередь, также могут растворяться в воде, образуя ионы Аl 3+. Реакция, протекающая при этом, выглядит следующим образом:

Al – 3e — = Al 3+

При рН выше некоторой определенной отметки (7,5-8,5) ионы Аl 3+ гидратируются и образуют гидроксид алюминия:

Al 3+ + 3OH — = Al(OH)3

Электрокоагуляция воды приводит не только к растворению анодов, но и к другим электрохимическим, физико-химическим и химическим процессам, среди которых можно выделить:

- электрофорез;

- Электрохимический процесс катодного восстановления растворенных в воде органических и неорганических веществ, а также образование катодных осадков металлов;

- Химические реакции, происходящие между ионами Аl 3+ или Fe 2+, которые возникают при электролитическом растворении металлических анодов, и некоторыми ионами (S 2-, РO4 3-), содержащимися в воде, что приводит к образованию труднорастворимых соединений, выпадающих в осадок;

- Процесс флотации твердых и эмульгированных частиц, осуществляемый пузырьками газообразного водорода, образующегося на катоде;

- Способность гидроксидов железа и алюминия сорбировать ионы и молекулы растворенных примесей, а также эмульгированных в воде частиц на их поверхности, что происходит в момент образования этих гидроксидов.

Электрокоагуляционный метод имеет несколько преимуществ перед реагентными методами, включая компактность оборудования, относительную простоту эксплуатации и значительное уменьшение использования химических реагентов.

Сайт masterflash.ru создан.

ХИМИКО-ФИЗИЧЕСКИЕ СВОЙСТВА

Гранулы серого цвета REMMOS® имеют следующие свойства: основа сгущающего препарата — природные минералы вулканического происхождения (перлит, щелочной алюмосиликат); объемный вес (насыпная плотность) REMMOS® 100 : 1035 кг/м3 /- 15 %, REMMOS® 200 : 965 кг/м3 /- 15 %; коэффициент вспучивания 12-20; гранулометрическая фракция: REMMOS® 100: 0,3 — 1 мм; REMMOS® 200: 0,8 — 2,2 мм; ориентировочный химический анализ (сухой образец): SiO2 70-80 %; Al2O3 11-15 %; Fe2O3 0-1,5 %; Na2O 3-8 %; K2O 2-5 %; CaO 0-2 %; MgO 0-1 %; равновесная влажность. Задайте свой вопрос здесь.

Если наша продукция вас заинтересовала, оставьте заявку и мы обязательно свяжемся с вами в ближайшее время, чтобы ответить на любые вопросы, которые у вас могут возникнуть.

НАШИ РЕКОМЕНДАЦИИ

Для удаления шлаков и включений с поверхности расплава в литейных печах и ковшах при литье чугуна и стали рекомендуется использовать наш коагулятор шлака для связывания и скачивания.

Для модифицирования всех марок чугуна в литейном ковше или струе расплава наиболее эффективен и экономичен модификатор на основе ферросилиция с барием.

Для сфероидизирующего модифицирования высокопрочного чугуна в литейном ковше или форме рекомендуем использовать модификатор на основе ферросилиция с магнием.

Мы также рекомендуем нашу универсальную защитную кокильную краску на водной основе для литья чугуна низкой теплопроводности и высокой стойкости.

Для плавки алюминиевых и других сплавов рекомендуется использовать наше разделительное термостойкое футеровочное покрытие для стальных и чугунных тиглей.

Наше предприятие предлагает кокильное покрытие для центробежного литья стали и других расплавов, которые имеют высокую температуру заливки, достигающую до 2300°C. Кокильное покрытие позволяет обеспечить высокое качество отливок.

У нас также есть на продажу жаропрочная кокильная краска для литья стали в стационарные кокили и изложницы. Она является концентратом на водной основе и прекрасно подходит для работы при высоких температурах.

Мы также предлагаем сгущающую добавку для связывания и удаления шлака с поверхности расплава чугуна или стали в литейных печках, ковшах и тиглях. Она эффективно обеспечивает чистоту отливок в процессе литья.

Для заказа продукции, а также получения дополнительной информации, свяжитесь с нами по следующим контактам:

- Фирма: ООО «СфероЛит»

- Адрес: Россия, 214030, г. Смоленск,Краснинское шоссе, дом 6-Г, офис 22

- Телефон: +7 (4812) 268-767, +7 (920) 305-13-41